Технологии металлургического производства

1.1 Структура и продукция металлургического производства

Металлы и сплавы на их основе являются основными конструкционными материалами, основой современного машинои приборостроения. Объем производства черных и цветных металлов и сплавов всегда является важнейшим показателем уровня развития экономики, мощи и обороноспособности государства [6].

Металлургия – наука об извлечении металлов из природных соединений (руд) и дальнейшей их переработке с целью придания металлу определенных свойств.

Различают черную металлургию, занимающуюся производством железа и его сплавов, и цветную – производство всех остальных металлов и их сплавов.

Металлургическое производство – сложная система производств, базирующихся на месторождении руд, коксующихся углей, энергетических комплексах.

Структура металлургического производства включает: шахты и карьеры по добыче руд и каменных углей; горно-обогатительные комбинаты (ГОК), где обогащают руды, подготовляя их к плавке; коксохимические заводы, где осуществляют подготовку углей, их коксование и извлечение из них полезных химических продуктов; энергетические цеха для получения сжатого воздуха и кислорода, очистки металлургических газов; доменные цеха для выплавки чугуна и ферросплавов; сталеплавильные цеха (мартеновские, конвертерные, электроплавильные) для производства стали; прокатные цеха для переработки выплавленного металла в сортовой, трубный, листовой и специальный прокат.

Основная продукция черной металлургии: передельный (белый) чугун для переработки на сталь; литейный (серый) чугун для получения фасонных отливок на машиностроительных заводах; ферросплавы (ферромарганец, ферросилиций, феррованадий и другие) для выплавки легированных сталей; стальные слитки для производства проката; кузнечные слитки для изготовления крупных кованых валов, роторов турбин, дисков и т.п.

Продукция цветной металлургии: слитки (чушки) цветных металлов для прокатки различных профилей; лигатуры – сплавы из цветных металлов для получения легированных сплавов; слитки чистых и особо чистых металлов для приборостроения, электронной техники и других отраслей.

Для производства чугуна, стали и цветных металлов используют руду, флюсы, топливо и огнеупорные материалы.

Промышленной рудой называют горную породу, из которой на данном уровне целесообразно извлекать металлы или их соединения. Например, в настоящее время целесообразно извлекать металлы, если их содержание в руде составляет: железа не менее 30–60 %, меди 1–6 %, молибдена 0,005–0,02 %.

Бедные руды обогащают на ГОКах, то есть удаляют из руды часть пустой породы и получают концентрат с повышенным содержанием металла.

Флюсы – это материалы, загружаемые в плавильную печь для образования легкоплавкого соединения (сплавления) пустой породы, золы из топлива и других веществ, которые нужно удалить из конечного продукта. Такое соединение называется шлаком. Обычно шлак легче металла, располагается в печи сверху (всплывает) и может быть удален (слит) в процессе плавки. Шлак защищает расплавленный металл от контакта с воздухом и печными газами. Шлак бывает кислым, если в его составе преобладают кислотные оксиды (SiO2; Р2О5) и основным, если преобладают основные оксиды (CaO; MgO; FeO).

Топливом в металлургических печах служат кокс, природный газ, мазут, печные газы. Кокс получают на коксохимических заводах путем сухой перегонки при температуре 10000С (без доступа воздуха) каменного угля специальных коксующихся сортов.

Огнеупорные материалы применяют для внутренней облицовки (футеровки) металлургических печей и ковшей для расплавленного металла. По химическим свойствам огнеупоры разделяют на кислые, основные и нейтральные. Кислые огнеупоры содержат большое количество кремнезема SiO2 (динасовые, кварцеглинистые, кварцевый песок). Основные огнеупоры содержат основные оксиды CaO, MgO (магнезитовый, магнезитохромитовый кирпич). Нейтральные огнеупоры состоят из оксидов Al2O3; Cr2O3 (шамотный кирпич, высокоглиноземный, углеродистые блоки из графита).

При высоких температурах футеровка печи взаимодействует с флюсами и шлаками, поэтому в основной печи нельзя применять кислые флюсы и наоборот, в печи с кислой футеровкой – основные флюсы, так как это приведет к разрушению футеровки печи.

1.2 Производство чугуна

Для выплавки чугуна в доменных печах используют железные руды, топлива и флюсы.

Железные руды содержат железо в различных соединениях (чаще всего оксидах и карбонатах): магнитный железняк Fe3O4 (50–70% Fe); красный железняк Fe2O3 (50–60% Fe); бурый железняк, содержащий гидраты оксидов железа Fe2O3·H2O (30–50% Fe); шпатовый железняк FeCO3 (30–50% Fe).

Топливом для доменной плавки служит кокс, позволяющий получить необходимую температуру и создать условия для восстановления железа из руды. В целях экономии часть кокса заменяют природным газом, мазутом, пылевидным топливом.

Флюсом при доменной плавке служит известняк CaCO3. Это необходимо для удаления серы и фосфора из металла, в который они переходят из кокса и руды.

Сущность выплавки чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, оксидом углерода, водородом и твердым углеродом, выделяющимися при сгорании топлива в печи.

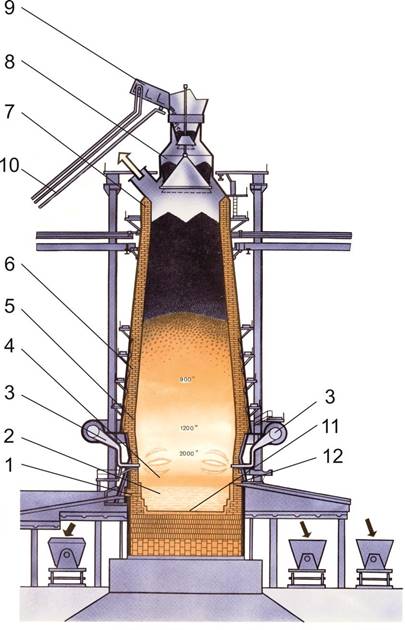

Доменная печь (рисунок 1.1) имеет стальной кожух, выложенный внутри шамотным кирпичом. Рабочее пространство печи включает колошник, шахту, распар, заплечики, горн, лещадь. В верхней части колошника находится засыпной аппарат, через который в печь загружают шихту [6].

При работе печи шихта, проплавляясь, опускается вниз. В верхней части горна находятся фурмы, через которые в печь поступает горячий воздух (дутье), необходимый для горения топлива.

Воздух нагревается (для уменьшения потерь тепла и снижения расхода кокса) в воздухонагревателях за счет тепла отходящих из домны горячих газов. Воздухонагревателей три: один подает горячий воздух в домну, второй в это время сам нагревается, третий находится в резерве (или на ремонте). Периодически воздухонагреватели переключаются.

Вблизи фурм углерод кокса, взаимодействуя с кислородом дутья, сгорает. В результате выделяется теплота и образуется газовый поток, содержащий CO, CO2, N2, H2, CH4 и другие газы.

Горячие газы, поднимаясь навстречу опускающейся шихте, нагревают ее, охлаждаясь у колошника до температуры 300–4000С (в районе фурм температура достигает 20000С). При нагреве шихты до температуры 5700С начинается восстановление оксидов железа. По признаку убывания кислорода оксиды железа можно расположить в следующий ряд:

Fe2O3 → Fe3O4 → FeO → Fе.

Восстановление оксидов до чистого железа идет по следующим реакциям:

3Fe2O3 + CO → 2Fe3O4 + CO2; Fe3O4 + CO → 3FeO + CO2; FeO + CO → Fe + CO2.

Аналогично восстанавливаются марганец, кремний, фосфор, сера, содержащиеся в руде, топливе, флюсах, огнеупорах.

Часть серы благодаря основному флюсу переводится в шлак

FeS + CaO → CaS + FeO.

На уровне распара и заплечиков железо (точнее сплав железа с углеродом, марганцем, кремнием, фосфором, серой) расплавляется и каплями, протекая по кускам кокса и насыщаясь углеродом, стекает на лещадь печи. Шлак, имея меньшую плотность, располагается сверху металла (всплывает).

Чугун выпускают через чугунную летку каждые 3–4 часа, а шлак через шлаковую летку (она расположена выше чугунной) каждые 1–1,5 часа.

Основной продукцией доменной плавки является чугун (передельный или литейный) разного химсостава (например, 4–4,5% С; 0,8–1,2% Si; 0,15–0,3% Р; 0,03–0,07% S), а также ферросплавы (ферросилиций, ферромарганец, феррохром, феррованадий и др.).

Побочные продукты доменного процесса – шлак (дорожное строительство, шлаковата, цемент, шлакоблочные изделия и пр.) и доменный газ (топливо для воздухонагревателей, для отопления и т.п.).

Доменная печь – агрегат непрерывного действия. Она с момента ввода в эксплуатацию (задувки) работает непрерывно от 5–7 до 12-15 лет. В технической литературе описан случай, когда домна проработала непрерывно 38 лет.

При остановке печи на ремонт прекращают засыпку материалов. Оставшаяся шихта опускается вниз, верхняя часть печи, освобождаясь, сильно нагревается горячими газами. Для предохранения засыпных устройств от разрушения их необходимо интенсивно охлаждать.

Рисунок 1.1 – Устройство доменной печи: 1 – чугунная летка, 2 – горн, 3 – фурмы, 4 – заплечики, 5 – распар, 6 – шахта, 7 – колошник, 8 – засыпной аппарат, 9 – вагонетка подъемника, 10 – мост, 11 – лещадь, 12 – шлаковая летка, [6]

1.3 Производство стали

Сущность передела чугуна в сталь заключается в снижении содержания углерода и примесей путем их избирательного окисления и перевода в шлак и газы в процессе плавки.

Основными исходными материалами для производства стали служат передельный (белый) чугун и стальной лом (скрап). Сталь отличается от чугуна значительно более низким содержанием углерода и примесей (таблица 1.1).

Таблица 1.1 – Химический состав чугуна и стали, %

| Сплав | С | Si | Mn | P | S |

| Передельный чугун | 4–4,5 | 0,8–1,2 | до 1,75 | 0,15–0,3 | 0,3–0,7 |

| Сталь марки Ст.3 | 0,14–0,22 | 0,12–0,3 | 0,4–0,65 | 0,05 | 0,05 |

Нагрев в процессе выплавки стали осуществляется двумя способами:

а) внешним теплом, вводимым в плавильное пространство печи (мартеновская, электропечь). Так можно перерабатывать жидкий и твердый чугун, а также скрап в любом количестве;

б) химическим теплом, получаемым от реакции окисления примесей в чугуне (конвертеры). В этом случае чугун должен быть жидким, а количество скрапа ограничено (не более 30% от массы загрузки агрегата).

Окислителем служат технически чистый кислород, продуваемый через жидкую массу чугуна, а также железная руда и окалина.

Процесс может быть основным (достаточно полно удаляются сера и фосфор, но трудно раскислить сталь непосредственно в печи) или кислым (сталь очень полно раскисляется, но сера и фосфор не удаляются). При использовании основного процесса раскисление возможно только в ковше.

При окислении примесей кислородом выделяется большое количество тепла, поэтому при продувке жидкого чугуна не только не нужно применять внешние источники нагрева, а наоборот приходится охлаждать агрегаты во избежание перегрева.

Основные реакции окисления примесей:

2Fe + O2 = 2FeO + 264 кДж; FeO + C = CO + Fe - 154 кДж;

2FeO + Si = SiO2 + 2Fe + 330 кДж;

5FeO + 2P = P2O5 + 5Fe + 226 кДж; FeO + Mn = MnO + Fe + 123 кДж.

Нерастворимые соединения в зависимости от плотности будут переходить либо в шлак, либо в металл. Изменяя состав шлака можно добиться того, что нежелательные примеси (например, вредные сера и фосфор) будут удаляться из металла в шлак. Например, сера, входящая в сталь в виде сульфида FeS, растворяется в основном шлаке:

FeS + CaO = CaS + FeO.

Таким образом, регулирование состава шлака с помощью флюсов является одним из основных путей управления металлургическим процессом.

Завершающим этапом выплавки стали является ее раскисление (восстановление железа из оксида FeO). Раскисление осуществляют введением в жидкую сталь раскислителей (ферромарганца, ферросилиция, алюминия) непосредственно в сталеплавильном агрегате (при использовании кислого процесса) и (или) в ковше при разливке (в любом процессе). Сталь выпускают спокойной или кипящей, иногда – полуспокойной. Готовую сталь разливают в изложницы. В настоящее время сталь выплавляется в мартеновских печах, конвертерах и электропечах.

а)

б)

в)

Рисунок 1.2 – Сталеплавильные агрегаты:

а) мартеновская печь; б) кислородный конвертер; в) дуговая электрическая печь

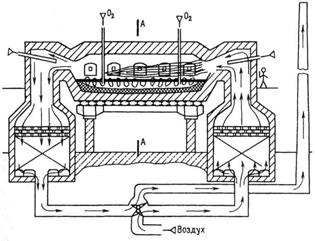

Мартеновская печь (рисунок 1.2, а) – пламенная отражательная регенеративная печь. Она имеет плавильное пространство, ограниченное сверху сводом, снизу подом, с боков – стенками, имеющими загрузочные окна. Футеровка печи может быть кислой или основной. В нашей стране работают мартеновские печи вместимостью 200–900 тонн жидкой стали.

Отапливается печь газом (реже мазутом). Смесь газа и воздуха подогревается в регенераторах (их два – один нагревает смесь газа и воздуха, а второй – нагревается сам отходящими газами) и поджигается, образуя факел. Факел имеет температуру 1700–18000С и нагревает футеровку печи и шихту, а также способствует окислению примесей шихты при плавке.

В зависимости от состава шихты, используемой при плавке различают:

1) скрап-процесс, при котором шихта состоит из стального лома (скрапа) и твердого чушкового чугуна. Такой процесс применяют на заводах, где нет доменного производства (нет жидкого чугуна), но много металлолома (то есть на машиностроительных заводах);

2) скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (до 75%), скрапа и железной руды (для окисления примесей). Преимущественно он применяется на металлургических заводах.

Наибольшее количество стали производят в мартеновских печах с основной футеровкой скрап-рудным процессом.

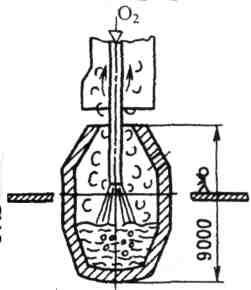

Кислородный конвертер (рисунок 1.2, б) – это сосуд грушевидной формы из стального листа, футерованный основным кирпичом. Вместимость конвертера 130–350 тонн жидкого чугуна. Конвертер в процессе работы может поворачиваться на цапфах вокруг горизонтальной оси для завалки скрапа, заливки чугуна, слива стали и шлака. Шихта состоит из жидкого передельного чугуна,

стального лома (не более 30%), извести для наведения шлака, железной руды для окисления, боксита (Al2O3) и плавикового шпата (CaF2) для разжижения шлака.

Сначала конвертер наклоняют для завалки шихты, затем поворачивают в вертикальное положение и, через охлаждаемую водой фурму, подают сверху кислородное дутье. Струя кислорода (под давлением 1–1,5 МПа) вызывает перемешивание шихты и ее интенсивное окисление.

Когда содержание углерода и примесей достигает заданного значения, подачу кислорода прекращают, конвертер наклоняют и выпускают сталь в разливочный ковш, где ее раскисляют. После этого сливают шлак.

Конвертирование стали самый производительный способ (плавка длится 25–50 мин), однако трудно получить сталь строго заданного состава.

Электросталь – самая лучшая по качеству, так как в электропечах можно получить высокую температуру металла, создать окислительную, восстановительную, нейтральную атмосферу, вакуум, хорошо раскислить сталь. Поэтому электропечи используют для получения высококачественных легированных, инструментальных, специальных сталей и других сплавов. Из-за значительного расхода электроэнергии сталь получается более дорогой, чем при использовании других способов.

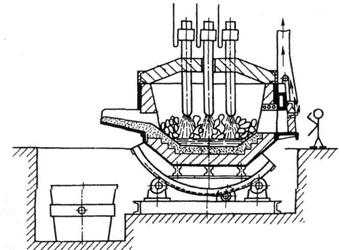

Плавильные печи бывают дуговыми (рисунок 1.2, в) и индукционными.

Дуговая электропечь питается трехфазным током и имеет три электрода из графитизированной массы. Между электродами и металлической шихтой возникает электрическая дуга, теплота которой передается металлу и шлаку излучением. Рабочее напряжение 150–600 В, сила тока 1000–10000 А. Футеровка печи – основная или кислая (реже).

В основной дуговой печи можно осуществить плавку двух видов:

а) без окисления примесей. По сути дела это переплав легированных отходов машиностроительных заводов. В ходе плавки удаляют вредные примеси, доводят металл до требуемого химсостава; раскисляют;

б) плавка на углеродистой шихте с окислением примесей. В печь загружают шихту: стальной лом, чушковый чугун, известь. Электроды опускают и включают ток; шихта плавится. Кислородом воздуха, оксидами шихты и окалины окисляются железо и примеси.

Оксид кальция из извести и оксиды железа образуют основной шлак, способствующий удалению фосфора и серы. После доведения металла до нужного состава сливают шлак и подают раскислители и ферросплавы (для получения легированной стали).

1.4 Основы внепечной обработки металлических расплавов

Ограниченные возможности регулирования физических и физикохимических условий протекания процессов плавки стали в сталеплавильных агрегатах, повышение требований к качеству стали, а также необходимость разработки технологии и производства стали принципиально нового качества привели к созданию новых сталеплавильных процессов, соответствующих современному уровню развития техники. Одним из элементов таких технологий является внепечная обработка стали. Обеспечивая получение не только высокого, а в ряде случаев нового качества, но и повышение производительности сталеплавильных агрегатов, внепечная обработка стали начала особенно быстро развиваться в 60-70-х годах и стала неотъемлемой частью сталеплавильного производства. Внепечная обработка стали — промежуточный передел между выплавкой стали и её разливкой — является относительно новым переделом и обязан своим развитием и успехами в первую очередь достижениям физической химии металлургических процессов и гидродинамики.

Внепечная обработка стали начала активно применяться с 60-х годов, главным образом для повышения производительности дуговых сталеплавильных печей и конвертеров, позволяя вынести часть процессов рафинирования из этих агрегатов в ковш. Однако уже начало внедрения современных процессов внепечной обработки показало, что они позволяют существенно улучшить качество стали (механические свойства, коррозионную стойкость, электротехнические показатели и др.), и получить сталь с принципиально новыми свойствами. Повышение качества стали привело к росту работоспособности машин и конструкций при уменьшении их массы. Другим важным фактором, обеспечившим этот результат, явилась возможность гарантированно получать сталь с узкими пределами содержания элементов. Это позволило уменьшить коэффициент запаса прочности, учитываемый при проектировании, с обычных 1,5 – 3,0 до 1,2 – 1,4, то есть примерно в два раза при сохранении низкого качества стали, её однородности, низкого содержания включений.

Металлургические процессы, обеспечивающие получение указанных результатов, эффективнее протекают при внепечной обработке, чем в сталеплавильных печах благодаря ряду особенностей внеагрегатной обработки [1]:

а) создание наиболее благоприятных термодинамических условий для развития данного процесса, в частности наводка шлака, обеспечивающего наиболее глубокую десульфурацию; б) увеличение скорости взаимодействия с газовой фазой или шлаком вследствие дробления металла на порции (капли) с развитой контактной поверхностью; в) повышение интенсивности массопереноса в металле вследствие его дробления на порции (капли) и, следовательно, увеличение градиента концентраций растворённых в нём элементов.

Результаты внепечной обработки определяются принятыми методами и технологией, с помощью которых она осуществляется. Новые технологии обработки металла как в сталеплавильных печах, так и главным образом вне их, привели к заметному увеличению масштабов производства стали и сплавов, однородных по свойствам и содержащих ничтожно малое количество газов и неметаллических включений. Связанное с этим усложнение технологии оправдывается достигаемыми результатами в отношении качества и надёжности металлопродукции.

Методы внепечной обработки стали могут быть условно разделены на

простые (обработка одним способом) и комбинированные (обработка металла

несколькими способами одновременно). К простым методам относятся: 1) обработка металла вакуумом; 2) продувка инертным газом; 3) обработка металла синтетическим шлаком, жидкими и твёрдыми шлаковыми смесями; 4) введение реагентов в глубь металла [1].

Основными недостатками перечисленных простых способов обработки металла являются: а) необходимость перегрева жидкого металла в плавильном агрегате для компенсации падения температуры металла при обработке в ковше; б) ограниченность воздействия на металл.

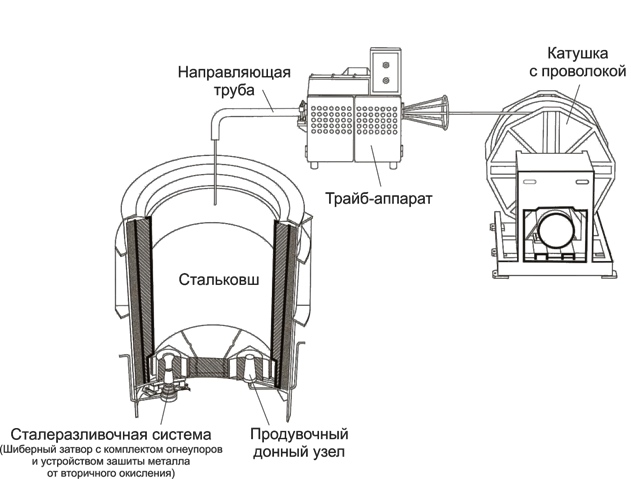

Рис. 1.3 Технологическая схема комплексной внепечной обработки металлов и сплавов

Лучшие результаты воздействия на качество металла достигаются при использовании комбинированных или комплексных способов (рис. 1.3), когда в одном или нескольких последовательно расположенных агрегатах осуществляется ряд операций.

Выбор необходимого оборудования определяется той или иной технологией обработки металла. Несмотря на многоплановость задач, возникающих при решении проблемы повышения качества металла методами вторичной металлургии, используемые при этом приёмы немногочисленны: а) интенсификация процессов взаимодействия металла с жидким шлаком или твёрдыми шлакообразующими материалами путём организации интенсивного перемешивания; б) интенсификация процессов газовыделения путём обработки металла вакуумом или продувкой инертным газом; в) интенсификация процессов взаимодействия с вводимыми в ванну материалами для раскисления и легирования (подбор комплексных раскислителей оптимального состава, введение раскислителей в глубь металла в виде порошков, блоков, с помощью специальной проволоки, искусственное перемешивание с целью облегчения условий удаления продуктов раскисления и т. д.).

1.5 Современные сталеразливочные системы

Системы разливки стали и сплавов комплектуются современными шиберными затворами линейного и поворотного типа с кассетной конструкцией огнеупоров. Применение композитных материалов существенно повышает стойкость огнеупорного комплекта и сокращает время обслуживания. Исключение вторичного окисления предполагает применение различных конструкций устройств защиты, обеспечивающих наилучшее показатели даже без применения защитной трубы [2,3].

Под сталеразливочными системами следует принимать комплекс исполнительных и вспомогательных устройств, осуществляющих автоматическое дозирование расплавленного металла из технологических емкостей (ковши, печи, конвертеры и др.) и обеспечивающих для выполнения данной функциональной цели постоянный и плотный контакт рабочих поверхностей огнеупорных элементов, их самоустановку, своевременную замену расходуемых огнеупорных частей.

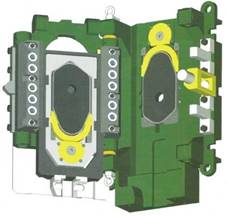

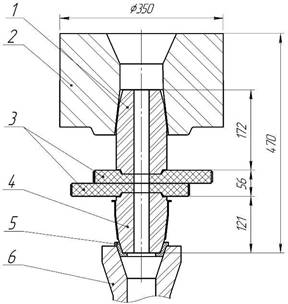

Рис. 1.4 Огнеупорный комплект шиберного затвора: 1 – гнездовой блок, 2 – ковшевой стакан, 3 – шиберные плиты в обечайке, 4 – стакан-коллектор в обечайке, 5 – уплотнительная вставка, 6 – защитная труба

Наиболее ответственными расходными комплектующими сталеразливочных систем являются огнеупорные элементы (рис. 1.4), имеющие различную эксплуатационную стойкость в зависимости от физико-химического состава.

Анализ эволюции развития сталеразливочных систем, позволяет сформулировать требования к шиберным затворам нового поколения:

– многоточечный пружинный механизм равномерного прижатия огнеупорных плит,

– увеличенная долговечность узлов и деталей системы,

– наличие системы фиксации огнеупорных плит,

– минимизация человеческого фактора при эксплуатации системы,

– быстрота и удобство замены огнеупоров.

Применение современных технических решений даёт возможность обеспечить достаточную равномерность приложения прижимного усилия на огнеупорные плиты, обеспечить их самоустановку, компенсировать циклические температурные расширения и износ огнеупорных и металлических деталей затвора, снизить требования к точности изготовления деталей и узлов.

Определено, что требованиям, предъявляемым к шиберным системам последнего поколения соответствуют целый ряд современных моделей зарубежных производителей «Меtacon AG», «Vesuvius», «FloCon», «Interstop»,

«Knoellinger», «Uberzetta», «Sanac» и российского предприятия ООО НПП

«Вулкан ТМ», представленные на рис.1.5 [7,9]. На Украине совместную разработку устройств для дозированного перелива жидкого металла в условиях сталеплавильного производства ведут Донецкий национальный технический университет (ДонНТУ) и НПО «ДОНИКС» [2].

|

|

|

| Кассетный затвор с независимыми ползунами Vesuvius (Бельгия) | Кассетный затвор балансирного типа НПО «ДОНИКС» (Украина) |

|

|

|

| Кассетный затвор системы LS, Interstop (Швейцария) | Кассетный затвор серии «ВТ», рычажно – балансирный вариант, НПП «Вулкан-ТМ» (Россия) |

Рис. 1.5 Модели шиберных затворов, соответствующих современным требованиям

С целью оптимизации затрат разработан типоразмерный ряд унифицированных двухплитных шиберных затворов серии ВТ и комплектов огнеупорных

изделий в металлических обечайках и бандажах, осуществляется серийная поставка более чем на 20 предприятий РФ и СНГ (Приложение 1).

Таблица 1 – Технические характеристики шиберных затворов серии ВТ

| Марка затвора | Объем ковша, т | Диаметр канала, мм | Область применения |

| ВТ-30 | 2-50 | 30-50 | МиниУНРС, литейные производства |

| ВТ-50 | 30-150 | до 70 | УНРС |

| ВТ60/80 | 160-250 | 45-80 | УНРС |

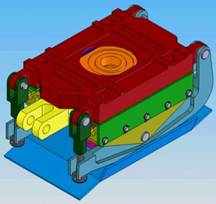

Оригинальным решением для мини-металлургических заводов и литейных производств является двухплитный шиберный затвор ВТ-30, отличающийся компактностью и простотой обслуживания, что позволяет использовать его на ковшах ёмкостью до 30 т (рис. 1.6). Оригинальная схема поджатия плит с опорными роликами, обеспечивает постоянное усилие прижима плит в точках, равноудаленных от оси разливочного канала, восстановление усилия сжатия между разливками, самоустановку плит.

Рис.1.6 Шиберный затвор ВТ-30

Наряду с вышеуказанными преимуществами к отличительным особенностям конструкции относятся:

– кассетная замена огнеупоров в металлических обечайках непосредственно на ковше;

– усилие прижатия плит создается при взведении одного упругого элемента пружинно-торсионного механизма прижима плит.

– ручной привод перемещения подвижной каретки, либо возможность установки гидроили электропривода по требованию заказчика;

– простота в изготовлении, монтаже;

– пружинно-торсионный механизм прижима плит;

– контроль работоспособности затвора на ковше без разборки шибера.

Автовзведение прижимного механизма происходит при втягивании приводом направляющих подвижной каретки на опорные ролики независимых траверс.

Благодаря модульной конструкции, затворы серии ВТМ-30 адаптированы по обслуживанию и могут применяться на металлургических предприятиях с различными условиями эксплуатации. Модульное исполнение шиберного затвора в сочетании с кассетным принципом использования огнеупоров позволяет производить замену огнеупорного комплекса без снятия затвора с ковша, отпадает необходимость в шиберной мастерской.

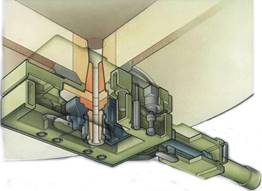

В настоящее время наиболее распространённым методом защиты металла от вторичного окисления является использование защитной трубы из огнеупорного материала, надеваемой на выступающий конец стакана-коллектора. При этом струя металла находится внутри защитной трубы, не имея контакта с воздухом. Использование защитной трубы не даёт 100 процентной защиты струи от окисления в следствие негерметичности стыка стакана-коллектора и защитной трубы. При таком способе защиты используют защитные трубы, оборудованные системой подачи аргона в зону сопряжения, с целью препятствия проникновения кислорода внутрь защитной трубы (рис. 1.7). Благодаря инертным свойствам аргона, он не вступает в реакции с химическими элементами потока металла и тем самым не оказывает вредного влияния на состав получаемого металла.

Рис. 1.7 Способ защиты струи металла от вторичного окисления

с использованием защитной трубы и подачей аргона в зону сопряжения

Совместное использование защитной трубы и аргоновой продувки накладывает существенные ограничения на предельные отклонения геометрических размеров стыкующихся поверхностей огнеупоров, что требует ужесточения технологии их изготовления и, в свою очередь, сказывается на повышении себестоимости стаканов-коллекторов и защитных труб. Еще одним существенным недостатком данных систем защиты является невозможность использования в их составе огнеупорных элементов других производителей.

Другим способом защиты металла от вторичного окисления является совместное использование защитной трубы и эластичного уплотнения из огнеупорного материала, устанавливаемого между стаканом-коллектором и защитной трубой. Огнеупорное уплотнение обеспечивает плотный контакт стыкуемых поверхностей огнеупоров, за счет эластичного состава, который принимает форму сопряженных поверхностей, тем самым компенсируя отклонения их формы и размеров. Многие производители огнеупоров, как в России, так и за рубежом, производят эластичные вставки различного состава и отличающихся в основном конфигурацией установочных выступов. Недостатком способов защиты металла от вторичного окисления с использованием защитных труб, а также эластичных вставок, является то, что они одноразовые и требуют замены после каждой плавки. В литейных производствах, а также в металлургии, где имеет место сифонная разливка, использование защитных труб не возможно.

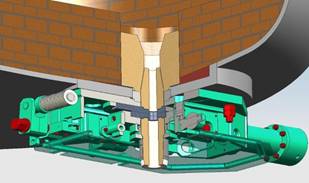

В качестве альтернативного варианта защиты струи металла от вторичного окисления НПП «Вулкан-ТМ» предлагает использовать устройство газодинамической защиты металла от вторичного окисления (рис. 1.8), которое имеет широкие технические возможности, в том числе адаптировано под сифонную разливку металла.

Рис. 1.8 Устройство газодинамической защиты металла от вторичного окисления производства НПП «Вулкан-ТМ

Устройство газодинамической защиты металла от вторичного окисления производства НПП «Вулкан-ТМ» монтируется на шиберном затворе путем защелкивания на байонетной гайке во время межплавочного обслуживания сталеразливочного ковша. Продувка аргоном осуществляется весь период разливки плавки. Стойкость системы защиты составляет до 7 плавок. Износ системы обуславливается накапливанием металла в продувочных щелях и растрескиванием огнеупорного кольца.

1.6 Особенности производства цветных металлов

Получение меди. Медные руды бедные, содержат не более 5–6% меди, поэтому рентабельной считается руда, содержащая 1–2% меди. Основные медные руды: сульфидные (медный колчедан – халькопирит CuFeS2; халькозим – медный блеск CuS) и окисленные (куприт Cu2O; CuO) и некоторые другие.

Процесс получения меди складывается из следующих этапов:

· Обогащение руды путем флотации, основанной на смачиваемости водой породы и несмачиваемости частиц, содержащих медь. В результате получается медный концентрат, содержащий до 30% меди.

· Обжиг концентрата в пламенных или электрических печах при температуре 1200–13000С (плавка на штейн).

Штейн – сплав сульфидов меди Cu2S и железа FeS с содержанием меди до

60%.

· Продувка штейна в конвертере воздухом для окисления сульфидов

меди и железа, перевода образующихся оксидов в шлак, а серы в SO2 (газ). В результате получают черновую медь, содержащую 98–99% меди и небольшое количество золота, серебра, цинка, свинца, теллура, селена и др. Одновременно из отходящих газов извлекают серу.

· Огневое и электролитическое рафинирование с попутным извлечением золота, серебра, теллура, селена и пр.

Электролитическим рафинированием получают медь чистотой 99,90– 99,99% (марки М1, М0 и М00), огневым рафинированием чистотой 99,0–99,5 (марки М2, М3, М4).

Получение алюминия. Алюминий по распространению в природе занимает третье место после кислорода и кремния, а среди металлов – первое (в земной коре примерно 7,5% алюминия). Для получения алюминия необходимо значительное количество электроэнергии, поэтому его массовое производство стало возможным, когда появились дешевые источники электроэнергии (ГЭС). В начале прошлого века алюминий ценился дороже золота. Первый алюминиевый завод в нашей стране был пущен в 1932 г. на базе Волховской ГЭС.

Рудами алюминия являются породы, богатые глиноземом Al2O3 и залегающие крупными массами. Важнейшая руда – бокситы состоит из гидратов оксидов алюминия и железа, кремнезема, соединений кальция, магния и др.

Производство алюминия слагается из трех основных процессов:

· Получение глинозема щелочным способом: бокситы обрабатывают щелочью NaOH, фильтруют, обезвоживают обжигом при температуре 1100– 12000С. Одновременно получают криолит Na3AlF6 из плавикового шпата; его отфильтровывают и просушивают в сушильных барабанах.

· Электролиз глинозема в расплавленном криолите при температуре 930–9700С в ванне из углеродистого материала. Катодом служит расплавленный алюминий слоем 200–300 мм на дне ванны, анодом – углеродистые блоки, погруженные в электролит. Процесс идет на постоянном токе напряжением 4–

4,5 вольта и силой тока 70–140 тысяч ампер. Алюминий собирается на дне ванны и периодически извлекается; на дне ванны оставляют немного алюминия (катод).

В результате электролиза получается алюминий – сырец, содержащий примеси и газы.

· Рафинирование первичного алюминия производят: а) продувкой хлора через расплав алюминия в закрытом ковше. Образующийся парообразный хлористый алюминий обволакивает частички примесей, которые всплывают и их удаляют. Для выделения газов из металла его выдерживают 30–45 мин. при температуре 690–7300С. Чистота алюминия составляет 99,5–99,85%; б) для получения алюминия высокой чистоты (электротехнического) применяют электролитическое рафинирование (электролит – раствор хлористых и фтористых солей; катод – пластины чистого алюминия). Можно получить алюминий чистотой 99,999%. Расход электроэнергии составляет 17–19 кВт∙ч на 1 кг алюминия.

Производство магния. Подобно алюминию магний получают электролизом из его расплавленных солей.

Основным сырьем для получения магния являются: карналлит (MgCl2∙KCl∙6H20), магнезит (MgCO3), доломит (CaCO3∙MgCO3), бишофит (MgCl2∙6H2O). Наибольшее количество магния получают из карналлита. Сначала карналлит обогащают и обезвоживают. Безводный карналлит (MgCl2∙KCl) используют для приготовления электролита.

Электролиз осуществляют в электролизере, футерованном шамотным кирпичом. Анодами служат графитовые пластины. Электролизер заполняют расплавленным электролитом состава: 10% MgCl2, 45% CaCl2, 30% NaCl, 15% KCl с небольшими добавками NaF и CaF2. Такой состав электролита необходим для понижения температуры его плавления [(720±10)0С]. Для электролитического разложения хлористого магния через электролит пропускают ток. В результате образуются ионы хлора, которые движутся к аноду. Ионы магния движутся к катоду и после разряда выделяются на поверхности, образуя капельки жидкого чернового магния. Магний имеет меньшую плотность, чем электролит, поэтому он всплывает на поверхность, откуда его периодически удаляют вакуумным ковшом.

Черновой магний содержит 5% примесей, поэтому его рафинируют переплавкой с флюсами. Для этого черновой магний и флюс, состоящий из MgCl2, KCl, BaCl2, CaF2, NaCl, CaCl2, нагревают в электропечи до температуры 700– 500С и перемешивают. При этом неметаллические примеси переходят в шлак. После этого печь охлаждают до температуры 6700С и магний разливают в изложницы на чушки.

Производство титана. Сырьем для получения титана являются титаномагнетитовые руды, из которых выделяют ильменитовый концентрат, содержащий 40–45% TiO2, ~30% FeO, 20% Fe2O3 и 5–7% пустой породы. Название этот концентрат получил по наличию в нем минерала ильменита FeO·TiO2.

Ильменитовый концентрат плавят в смеси с древесным углем, антрацитом в руднотермических печах, где оксиды железа и титана восстанавливаются. Образующееся железо науглероживается, и получается чугун, а низшие оксиды титана переходят в шлак. Чугун и шлак разливают отдельно в изложницы. Основной продукт этого процесса – титановый шлак содержит 80–90% TiO2, 2–% FeO и примеси – SiO2, Al2O3, CaO и др. Побочный продукт этого процесса – чугун используют в металлургическом производстве.

Полученный титановый шлак подвергают хлорированию в специальных печах. В нижней части печи располагают угольную насадку, нагревающуюся при пропускании через нее электрического тока. В печь подают брикеты титанового шлака, а через фурмы внутрь печи – хлор. При температуре 800–12500С в присутствии углерода образуется четыреххлористый титан, а также хлориды CaCl2, MgCl2 и другие:

TiO2 + 2C + 2Cl2 = TiCl4 + 2CO.

Четыреххлористый титан отделяется и очищается от остальных хлоридов благодаря различию температуры кипения этих хлоридов методом ректификации в специальных установках.

Титан из четыреххлористого титана восстанавливают в реакторах при температуре 950–10000С. В реактор загружают чушковый магний; после откачки воздуха и заполнения полости реактора аргоном внутрь его подают парообразный четыреххлористый титан. Между жидким магнием и четыреххлористым титаном происходит реакция:

2Mg + TiCl4 = Ti + 2MgCl2.

Твердые частицы титана спекаются в пористую массу – губку, а жидкий MgCl2 выпускают через летку реактора. Губка титана содержит 35–40% магния и хлористого магния. Для удаления из титановой губки этих примесей ее нагревают до температуры 900–9500С в вакууме.

Титановую губку плавят методом вакуумно-дугового переплава. Вакуум в печи предохраняет титан от окисления и способствует очистке его от примесей. Полученные слитки титана имеют дефекты, поэтому их вторично переплавляют, используя как расходуемые электроды. После этого чистота титана составляет 99,6–99,7%. После вторичного переплава слитки используют для обработки давлением.

| Наплавка и напыление металлов |

| Пайка металлов. Способы, материалы, припои, флюсы для пайки металлов |

| Термическая резка металлов |