Волнистость и шероховатость. Измерение и контроль волнистости и шероховатости

Измерения и контроль параметров волнистости и шероховатости поверхностей относятся к линейно-угловым измерениям, однако измеряемые величины здесь очень малы. На производстве измерению подлежат высоты неровностей от 0,025 мкм и шагов начиная с 2 мкм. В последнее время в некоторых отраслях промышленности достигнуто определение сублимированностей с высотой 0,05 А (1 ангстрем = 10-10 м) и с шагом 2 А. Точность измерения, естественно, должна быть в несколько раз выше требуемой точности выполнения геометрических параметров деталей.

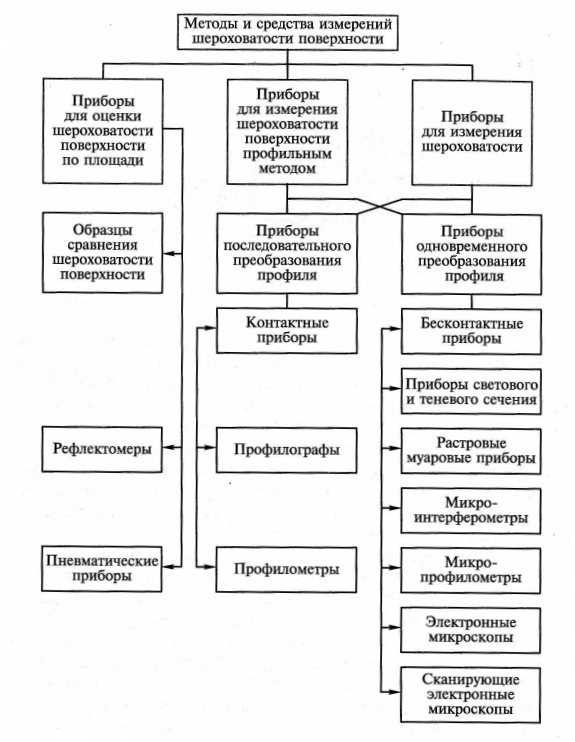

Большое значение шероховатости и волнистости поверхности деталей для эксплуатации узлов и механизмов обусловило возникновение большого разнообразия методов и средств оценки параметров микронеровностей. На рис. 2.60 представлена классификация современных приборов для измерения этих параметров.

Рис. 2.60. Классификация методов и средств измерений, приборов для определения параметров шероховатости

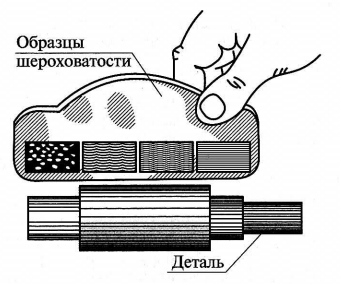

Рис. 2.61. Метод сравнения с образцами

Наиболее простым методом контроля шероховатости поверхностей деталей в цеховых условиях является метод сравнения с образцами визуально или на ощупь (рис. 2.61). Образцы в соответствии с межгосударственным стандартом ГОСТ 9378 — 93 (ИСО 2623-1—85, ИСО 2632-2 — 85) изготавливаются из тех же материалов, что и контролируемые детали, и обрабатываются теми же методами. Кроме того, форма образцов и основное направление неровностей поверхности должны соответствовать определенным указаниям. Так, для некоторых способов обработки эти указания представлены в табл. 2.15

Таблица 2.15. Способы обработки, воспроизводимые образцами, форма образца и основное направление неровностей поверхности образца | ||||||

Способ обработки | Форма образца | Расположение неровностей | ||||

Описание | Условное изображение | Вид поверхности и условное изображение на чертеже | ||||

Точение | Цилиндрическая выпуклая | Прямолинейное |

|

| ||

Расточка | Цилиндрическая вогнутая | |||||

Фрезерование цилиндрическое | Плоская | |||||

Строгание | Плоская | |||||

Шлифование периферией круга | Плоская, цилиндрическая выпуклая, цилиндрическая вогнутая | |||||

Точение торцовое | Плоская | Дугообразное |

|

| ||

Фрезерование торцовое | Плоская | |||||

Фрезерование торцовое | Плоская | Перекрещивающееся дугообразное |

|

| ||

Шлифование торцовое | Плоская | |||||

Шлифование чашеобразным кругом | Плоская | |||||

Электроэрозионная обработка | Плоская | Не имеющее определенного направления штриха |

|

| ||

Дробеструйная, пескоструйная обработка | Плоская | |||||

Полирование | Плоская, цилиндрическая выпуклая | Путанный штрих |

|

| ||

В стандарте установлены ряды номинальных значений параметров шероховатости Ra поверхности образца в зависимости от воспроизводимого способа обработки и базовой длины для их оценки. Так, для шлифования значения Ra варьируются от 0,050 до 3,2 мкм при базовой длине от 0,25 до 2,5 мм, а для точения и расточки — соответственно от 0,4 до 12,5 мкм при базовой длине 0,8...2,5 мм, для полирования — 0,006...0,2 мкм и 0,08...0,8 мм. Ширина образцов сравнения составляет не менее 20 мм, а длина 20...50 мм. Образцами могут быть и готовые детали.

Однако глазомерная оценка и оценка на ощупь субъективны и могут вызвать недоразумения. Особенно эти виды оценок затруднительны для точно обработаных деталей.

Для количественного определения параметров неровностей применимы бесконтактные и контактные методы измерений.

Наибольшее распространение из бесконтактных методов получили методы светового сечения, теневой проекции, метод с применением растров, микроинтерференционные, рефлектометрические методы (см. подразд. 2.2.4), методы электронной микроскопии, сканирующей туннельной микроскопии и др.

Рассмотрим один из них — метод светового сечения, реализуемый, например, двойным микроскопом МИС-11, ПСС-2, прибором теневого сечения ПК-1 и др.

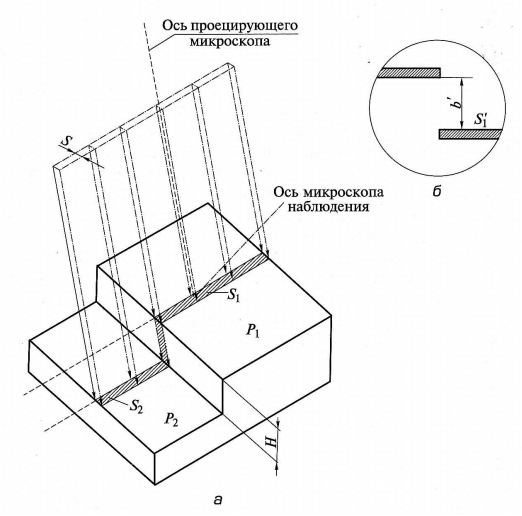

Принципиальная схема этого метода приведена на рис. 2.62.

Рис. 2.62. Метод светового сечения:

а — принципиальная схема; б — увеличенное изображение щели

Освещенная узкая щель проецируется микроскопом на ступенчатую поверхность Р,Р2. При падении света в направлении, указанном стрелками, изображение светящейся щели на ступенчатой поверхности займет положение S2 на нижней части поверхности Р2 и положение S1 на нижней части поверхности P1. В поле зрения микроскопа наблюдения, расположенного под углом 90° к оси проецирующего микроскопа, изображение щели будет иметь вид, показанный на рис. 2.62, б, т. е. в данном случае видна не высота ступени Н, измеряемая по нормали к поверхностям Р, и Р2, а ее проекция h, которая и определяется с помощью винтового окулярного микрометра.

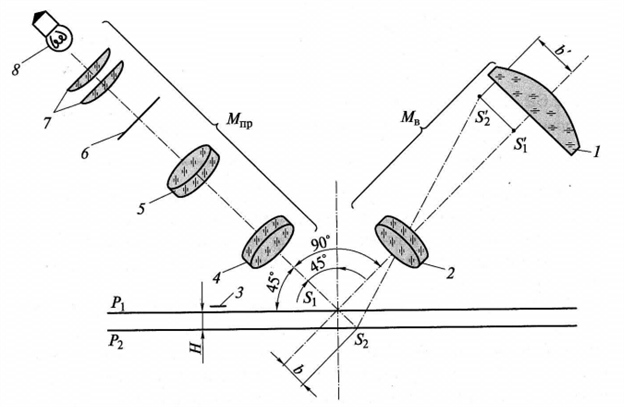

Оптическая схема двойного микроскопа МИС-11 представлена на рис. 2.63.

Рис. 2.63. Оптическая схема микроскопа МИС-11:

1 — окулярный микрометр; 3 — объектив; 3 — исследуемая поверхность; 4 и 5 — система линз; 6 — диафрагма; 7 — конденсор; 8 — осветительное устройство

Пучок света от осветительного устройства 8 через конденсор 7 и узкую щель диафрагмы 6 проходит в систему линз 5 и 4, проецирующую изображение щели на исследуемую поверхность 3. Полученное отраженное от этой поверхности изображение проецируется объективом 2 микроскопа наблюдения (визуального) на сетку окулярного микрометра 1, которым и выполняется измерение высоты неровностей.

Считается, что средства измерений, реализующие метод светового сечения, позволяют измерять неровности поверхности высотой от 0,5 до 40 мкм с допустимыми погрешностями показаний по норме порядка 24 и 7,5 % соответственно.

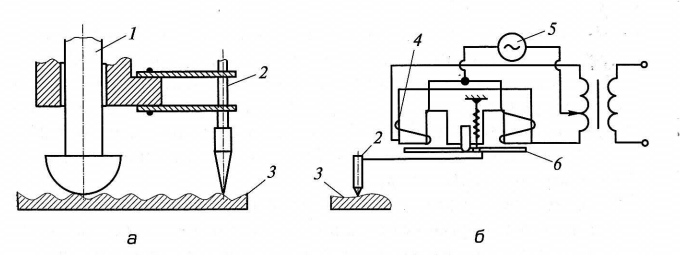

Основным вариантом профильного метода измерения параметров микронеровностей поверхности является контактный (щуповой) метод. Сущность этого метода заключается в том, что остро заточенная игла, имеющая контакт с исследуемой поверхностью, приводится в поступательное перемещение по определенной трассе относительно поверхности (рис. 2.64, а). Ось иглы 2 располагают по нормали к измеряемой поверхности 3. Опускаясь во впадины, поднимаясь на ее выступы во время движения ощупывающей головки 1, игла начинает колебаться относительно головки, повторяя по величине и форме огибаемый профиль поверхности.

Рис. 2.64. Контактный (щуповый) метод измерения шероховатости поверхности:

а — принципиальная схема; б — схема профилометра; 1 — ощупывающая головка; 2 — игла; 3 — измеряемая поверхность; 4 — катушки; 5 — генератор звуковой частоты; 6 — якорь

Механические колебания иглы преобразуются, как правило, в подобные им электрические колебания при помощи электромеханического преобразователя того или иного типа. Снятый с преобразователя сигнал после преобразования поступает либо на шкалу прибора (при профилометрировании), либо на записывающий прибор с соответствующим горизонтальным и вертикальным масштабами (при профилографировании). Соответственно щуповые электромеханические приборы, предназначенные для измерения параметров шероховатости поверхности, называются профилометрами, а такие же приборы для записи микронеровностей — профилографами. Комбинированные приборы, которые позволяют количественно определять и графически изображать микронеровности, называются профилометрами- профилографами.

В зависимости от назначения установлены следующие типы профилометров-профилографов: I — для лабораторных работ (стационарные) , II — цеховые (стационарно-переносные для контроля окончательно обработанных поверхностей), III — цеховые (портативные, предназначенные для межоперационного контроля).

Преимущественное распространение получили профилометры и профилографы, у которых в качестве преобразователя установлен индуктивный преобразователь. Это приборы моделей 201, 202, 240, 252 заводов «Калибр», «Телисарф-4» (Великобритания), «Профикордер» (США) и др.

В соответствии с этой схемой (рис. 2.64, б) движение алмазной иглы 2 по микронеровностям в вертикальной плоскости вызывает соответствующее перемещение якоря 6 в индуктивной ощупывающей головке 1, а вместе с тем изменение воздушных зазоров между якорем 6 и двумя расположенными по обеим сторонам оси его качения катушками 4. К одной из катушек якорь 6 приближается, что увеличивает ее индуктивность, а от другой он в то же время удаляется, что уменьшает ее индуктивность. Катушки и две половины первичной обмотки дифференциального входного трансформатора образуют мост, питание которого осуществляется от генератора звуковой частоты 5 (-5 кГц). Одновременное, но противоположное изменение индуктивности катушек соответственно изменяет напряжение в измерительной диагонали моста, которое связано с величиной перемещения Л ощупывающей иглы при ее механических колебаниях.

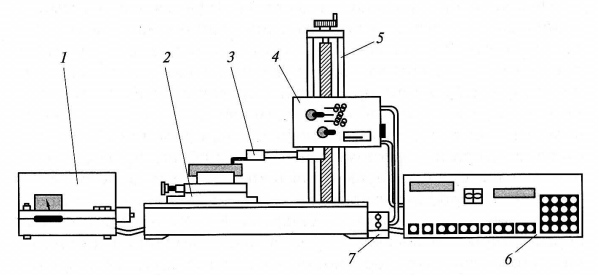

Рис. 2.65. Профилометр-профилограф мод. 170311 завода «Калибр»:

1 — записывающий прибор; 2 — предметный столик; 3 — датчик; 4 — мотопривод; 5 — стойка; 6 — электронный блок; 7 — блок-приставка

На рис. 2.65 изображен профилометр-профилограф модели 170311 завода «Калибр» блочной конструкции лабораторного типа. Он предназначен для измерения параметров шероховатости и волнистости плоских и цилиндрических поверхностей изделий, поверхностей шариков и роликов диаметром 1...25 мм, поверхностей отверстий малых диаметров (до 3 мм). Прибор имеет аналоговый выход на ЭВМ. Измерение шероховатости производится путем ощупывания поверхности алмазной иглой с радиусом при вершине 10 мкм и фиксацией цифровых показаний на табло по параметрам Ra, Rz, Rmax, Rp, Sm, tp или воспроизведения профиля на электротермической бумаге в прямоугольных координатах. Вертикальное увеличение микропрофиля варьируется по 11 ступеням от 100 до 200 000 крат, а горизонтальное — от 0,5 до 2 000 крат. Скорость трассирования датчика выбирается в зависимости от величины шероховатости в пределах 0,6...60 мм/мин. Статическое измерительное усилие алмазной иглы на измеряемую поверхность не превышает 0,003 Н. Погрешность показаний прибора по записывающему блоку составляет ±4,5 %, а по показывающему блоку составляет ±10%.

Профилометр-профилограф состоит из следующих основных блоков: датчик 3, мотопривод 4, электронный блок 6, записывающий прибор 1, стойка 5, предметный столик 2, блок-приставка 7.

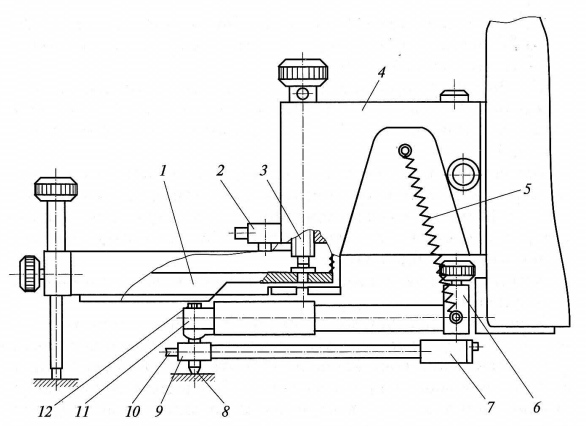

Волнистость поверхности с шагами, большими 2,5 мм, а также неровности поверхности в отверстиях диаметром от 4 мм при глубине до 10 мм записывают и измеряют с помощью приспособления для проверки волнистости (рис. 2.66). Оно применяется в комплекте с обычным датчиком.

Рис. 2.66. Приспособление для проверки волнистости:

1 — коромысло; 2 — пятка; 3 — микровинт; 4 — корпус; 5 — плоская пружина; 6 — хомут; 7 — подвес; 8 — щуп; 9 — переходник; 10 и 12 — винты; 11— опора

Корпус 4 приспособления устанавливается на направляющую мотопривода.

К подвесу 7 на плоской пружине 5 крепится коромысло 1, имеющее доведенную опорную плоскость, на которой перемещается сферический винт 12 опоры 11. Пятка 2 коромысла 1 опирается на микровинт 3, предназначенный для регулировки положения опорной плоскости, выставляемой параллельно исследуемой поверхности.

Подвес 7 с помощью хомута 6 устанавливается на корпусе датчика. На переднем конце подвеса закреплен переходник 9 с доведенной верхней плоскостью, размещаемой непосредственно под иглой датчика. В отверстие переходника вставляется щуп 8 с закрепленным концом, который фиксируется в наконечнике винтом 10.

Контакт сферической поверхности винта 12 с опорной плоскостью опоры 11 обеспечивается двумя спиральными пружинами, надеваемыми на штифты подвеса и корпуса.

С помощью такого устройства определяют параметры волнистости — высоту волнистости Wz, наибольшую высоту волнистости Wmax и средний шаг волнистости.

| Поверочные линейки и плиты |

| Углы и конусы. Методы и средства измерений и контроля углов и конусов. |

| Калибры. Контроль калибрами. Виды, устройство, обозначение калибров. |