Поверочные линейки и плиты

Для лекальных, инструментальных и разметочных работ в машиностроении широко применяются поверочные линейки, плиты и лекальные угольники. Они предназначены для контроля отклонений от прямолинейности, плоскостности, перпендикулярности, углов наклона.

Поверочные линейки.

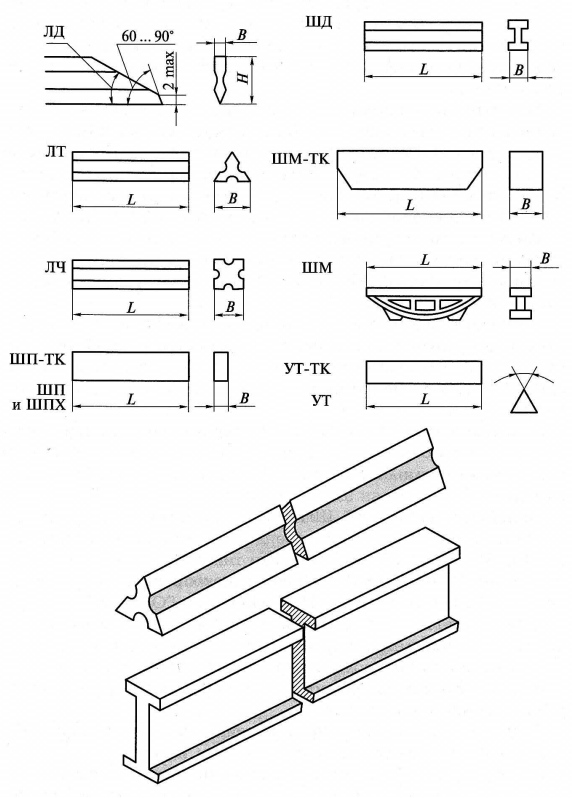

В соответствии с ГОСТ 8026—92 поверочные стальные линейки выпускаются шести типов (рис. 2.56): с двухсторонним скосом ЛД, трехгранные ЛТ, четырехгранные ЛЧ, прямоугольного сечения ШП и хромированные ШПХ, двутаврового сечения ШД. Все они подразделяются на лекальные (ЛД, ЛТ, ЛЧ) и с широкой рабочей поверхностью (ШП, ШПХ, ШД).

Рис. 2.56. Поверочные линейки

Кроме стальных линеек предусмотрены чугунные линейки с широкой поверхностью: мостики ШМ, угловые трехгранные УТ и твердокаменные (ШП-ТК, ШМ-ТК, УТ-ТК). Длина линеек варьируется от 80 до 4 000 мм.

Линейки типов ШМ и УТ изготавливают в двух исполнениях: с ручной шабровкой и с механически обработанными рабочими поверхностями. Шероховатость рабочих поверхностей составляет Ra 0,04...0,63 мкм в зависимости от типа линейки и класса ее точности.

В зависимости от точности изготовления линеек им присваивают соответствующие классы точности: для лекальных линеек — 0 или 1 класса, а для линеек типа ШП, ШД и ШМ — 00; 0; 01; 1 и 2 классы.

Линейки типов ЛД, ЛТ, ШП и ТТ ТА изготавливают из углеродистой стали марок X или У7 с твердостью рабочих поверхностей 51 ...61HRC3 по ГОСТ 9013, линейки типов ШМ и УТ — из серого чугуна СЧ 20 по ГОСТ 1412 или высокопрочного чугуна ВЧ50 по ГОСТ 7293 с твердостью 153...245 НВ по ГОСТ 9012.

Средний полный срок службы стальных линеек должен быть не менее восьми лет, а твердокаменных — не менее десяти лет.

Погрешность контроля поверочными линейками зависит от применяемого метода контроля, опыта оператора, условий контроля и составляет 1 ...5 мкм.

Контроль отклонений от прямолинейности и плоскостности поверочными линейками выполняют одним из трех методов: «на просвет», методом «линейных отклонений» или «на краску».

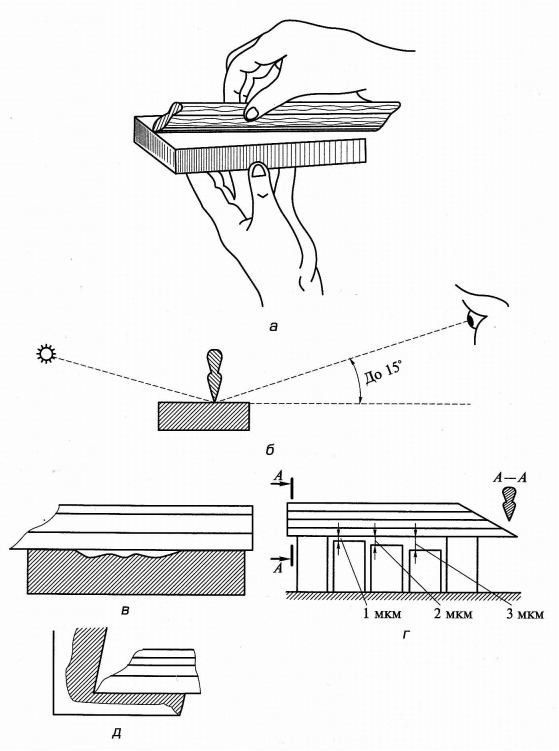

При проверке «на просвет» лекальную линейку острым ребром накладывают на контролируемую поверхность (рис. 2.57, а), а источник света помещают сзади линейки и детали (рис. 2.57, б).

Рис. 2.57. Контроль отклонений поверочными линейками:

а и б — контроль «на просвет»; в и г — определение линейных отклонений; д — контроль отклонений в углах

При отсутствии отклонений от прямолинейности или плоскостности свет не должен пробиваться сквозь щель между линейкой и поверхностью. Линейное отклонение определяют на глаз (рис.' 2.57, в) или сравнением с образцами просвета. В качестве образцов просвета могут выступать концевые меры длины (рис. 2.57, г). Минимальная ширина щели, устанавливаемая глазом, составляет 3... 5 мкм. Контроль может выполняться как для открытых поверхностей, так и в углах (рис. 2.57, д).

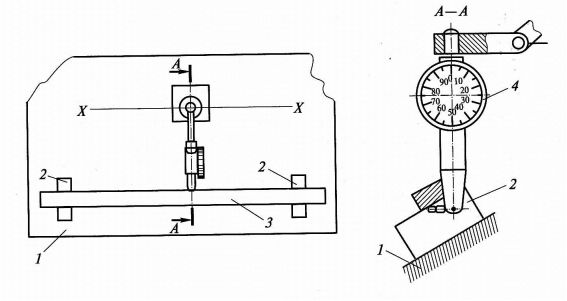

Схема контроля с помощью линеек с широкой рабочей поверхностью, концевых мер длины представлена на рис. 2.58. При контроле прямолинейности контролируемой детали 1 в направлении XX поверочную линейку 3 укладывают на две одинаковые концевые меры длины 2 на расстоянии 0,233 длины линейки от ее концов. За измерительную базу принимают нижнюю поверхность поверочной линейки 3 с широкой рабочей поверхностью. Отклонение от прямолинейности определяют с помощью концевых мер длины, щупов или специального средства измерений с измерительной головкой 4. Описанный метод применим для контроля прямолинейности на длине не более 2 000 мм, так как при большей длине линеек их прогиб начинает оказывать существенное влияние на точность контроля.

Рис. 2.58. Контроль прямолинейности деталей:

1 — контролируемая деталь; 2 — концевые меры длины; 3 — поверочная линейка; 4 — измерительная головка

Контроль отклонений от плоскостности методом «на краску» выполняют линейками типа ШТ, ШД, ШМ и УТ, причем у линеек типов ШМ и УТ рабочие поверхности должны быть шаброваны.

При этом способе контроля рабочую поверхность линейки покрывают тонким слоем краски (например, смесью берлинской лазури или сажи с машинным маслом), перемещают по контролируемой поверхности и определяют число (площадь) пятен краски, оставшихся на выступах этой поверхности в квадрате 25 х 25 мм. Погрешность контроля составляет примерно 3...5 мкм.

Поверочные плиты.

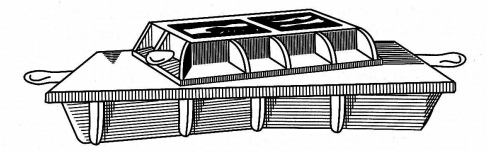

По ГОСТ 10905 — 86 поверочные плиты (рис. 2.59) изготавливают из чугуна, гранита с вариацией размеров от 250 х 250 до 4 000 х 1 600 мм. Чугунные плиты изготавливают с ручной шабровкой или механической обработкой рабочих поверхностей. Шероховатость рабочих поверхностей механически обработанных чугунных и гранитных плит соответствует Ra 0,32... 1,25 мкм.

Классы точности плит — 000; 00; 0; 1; 2; 3.

Допуск плоскостности устанавливается в зависимости от класса точности и размера плиты и составляет, например, для плиты размера 250x250 класса точности 000 — 1,2 мкм, а для плиты размера 2 500х 1 600 3-го класса точности — 120 мкм.

Рис. 2.59. Поверочные плиты

ПЛИТЫ изготавливают из чугуна с физико-механическими свойствами не ниже свойств марки СЧ8 по ГОСТ 1412—85 с твердостью 170...229 НВ по ГОСТ 9012 — 59.

Применение гранитных плит, имеющих большую твердость рабочей поверхности, более высокую износостойкость, меньшую температурную, вибрационную зависимость, позволяет повысить точность контроля. Гранитные плиты изготавливают из диабаза, габбро и различных типов гранитов, имеющих предел прочности на сжатие не менее 264,9 МПа.

Допустимая погрешность контроля отклонений 3...5 мкм.

По заказу потребителя рабочие поверхности чугунных плит могут быть разделены на квадраты и прямоугольники продольны-

ми и поперечными рисками, а гранитных плит — с пазами и резьбовыми отверстиями.

Полный средний срок службы плит — не менее 10 лет.

Проверка отклонений от прямолинейности и плоскостности с помощью плит может выполняться аналогичными методами с учетом того, что контролируемая деталь должна быть по размерам не больше размеров плиты и иметь возможность определять отклонения с помощью набора щупов, концевых мер длины или специального шкального средства при использовании метода линейных отклонений («от плиты»). Погрешность контроля, как правило, не превышает погрешностей, получаемых при контроле с помощью поверочных линеек.