Наплавка и напыление металлов

Наплавка — нанесение посредством сварки плавлением слоя металла на поверхность изделия.

Появление технологии наплавки относится к 1896 г., когда Спенсер получил патент на изобретение. Однако промышленное применение началось несколько позже. В частности, в 1922 г. братья Студи впервые осуществили в США наплавку коронок нефтяного бура способом газовой сварки с использованием присадочного материала в виде стальной трубки, заполненной хромовым сплавом. Примерно в это же время была осуществлена наплавка клапанов двигателей внутреннего сгорания с помощью изобретенного Хейнзом кобальтохромовольфрамового сплава — стеллита. Первое время для наплавки использовали только газовую сварку, но по мере развития технологии стали использовать и другие способы.

Сущность процесса наплавки состоит в том, что на металлическую поверхность направляется мощный источник тепла и подается присадочный материал, который расплавляется совместно с материалом основы и образует жидкую ванну. При остывании в процессе кристаллизации формируется наплавленный слой, свойства которого определяются структурой и химическим составом наплавляемого материала и, как правило, отличаются от свойств и химического состава основного металла. Наплавка используется для нанесения на детали слоя металла, обладающего повышенной прочностью и твердостью, износостойкостью, коррозионной стойкостью, жаропрочностью, кислотостойкостью и другими свойствами, что позволяет значительно увеличить срок службы деталей и намного сократить расход дефицитных материалов для их изготовления. Дляосхранения неизменности состава, следовательно, и свойств наплавленного слоя процесс наплавки необходимо проводить таким образом, чтобы проплавление основного металла и его перемешивание с наплавляемым отсутствовало или было минимальным.

Наплавкой можно нарастить слой практически любой толщины (от долей миллиметра до нескольких сантиметров) различного химического состава и физико-механических свойств на поверхности деталей простой и сложной формы. Помимо придания наплавляемым деталям новых свойств наплавка широко используется в ремонтном производстве для восстановления размеров изношенных деталей, устранения трещин и др. В этом случае химический состав наплавляемого слоя может соответствовать составу основного металла.

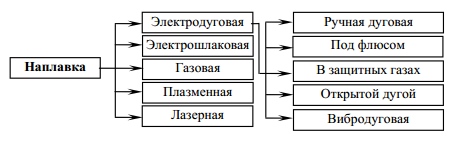

Способы наплавки. В зависимости от способа сварки, используемого при наплавке, наплавка подразделяется на электродуговую, электрошлаковую, газовую, плазменную и лазерную (рис. 3.79).

Рис. 3.79. Классификация способов наплавки

Электродуговая наплавка является наиболее широко распространенным способом наплавки. Она может быть ручной, автоматической или механизированной.

Ручная дуговая наплавка может осуществляться с помощью плавящегося и неплавящегося электродов.

Ручная дуговая наплавка плавящимся электродом является самым простым способом. При этом способе наплавки используется обычное сварочное оборудование и электроды с покрытиями, в состав которых помимо шлакообразующих и газообразующих компонентов могут входить и легирующие компоненты. Наплавку выполняют короткой дугой обратной полярности с использованием минимального тока. Для повышения производительности процесса применяют наплавку пучком электродов или трехфазной дугой.

Ручная дуговая наплавка плавящимся электродом позволяет наплавлять детали практически любой формы и в любом пространственном положении.

При ручной дуговой наплавке неплавящимся (угольным) электродом в качестве наплавочных материалов используют порошковые смеси, литые твердые сплавы, порошковую проволоку.

При наплавке порошковых смесей на очищенную поверхность насыпают тонкий (0,2...0,3 мм) слой флюса, затем слой порошка толщиной 3...5 мм и шириной до 20...60 мм, возбуждают дугу на основном металле, а затем переносят ее на слой порошка. Наплавку выполняют с использованием переменного или постоянного тока прямой полярности.

Область применения ручной дуговой наплавки — упрочнение рабочих органов сельскохозяйственных, строительных и дорожных машин, деталей горно-металлургического оборудования: бульдозерных и грейдерных отвалов, зубьев ковшей экскаваторов и др. при небольшой протяженности швов в различных пространственных положениях. Ручная дуговая наплавка широко применяется при наплавке штампов, режущего инструмента, рельсовых концов и крестовин, зубьев экскаваторов, бил размольных мельниц и т. п. Твердость наплавленных слоев при этом методе наплавки составляет 25...65 НRC.

Для повышения производительности процесса используют способы автоматической и механизированной дуговой наплавки. К ним относятся следующие виды: наплавка под флюсом, в среде защитных газов, открытой дугой и вибродуговая.

Рис. 3.80. Схема дуговой наплавки под слоем флюса: 1 — шлаковая корка; 2 — наплавленный слой; 3 — газовый пузырь; 4 — оболочка оплавленного флюса; 5 — электрод; 6 — бункер с флюсом

Сущность процесса дуговой наплавки под флюсом заключается в применении в качестве электрода наплавочной проволоки сплошного сечения, электродной порошковой проволоки, порошковой или спеченной электродной ленты с использованием гранулированного флюса, насыпаемого впереди дуги слоем толщиной 50...60 мм (рис. 3.80).

При этом способе наплавки образование капель при плавлении электрода и их перенос в жидкую ванну происходят в газовом пузыре, заполненном парами металла и флюса, а взаимодействие с атмосферными газами практически исключается.

Наплавка под флюсом осуществляется в нижнем положении шва, чаще всего с использованием дуги обратной полярности. Для увеличения производительности применяется многоэлектродная наплавка или наплавка холоднокатаной лентой. Наплавочной холоднокатаной лентой можно наплавлять слой металла шириной до 100 мм.

Наплавку в защитных газах применяют в тех случаях, когда невозможна или затруднена наплавка под флюсом. Она может осуществляться плавящимся и неплавящимся электродами. Как и при сварке, наплавку неплавящимся электродом (вольфрамовым) осуществляют в среде аргона, а в качестве присадочного материала используют наплавочную проволоку сплошного сечения и литые прутки.

При наплавке в защитных газах плавящимся электродом, как и при наплавке под флюсом, используются наплавочная проволока сплошного сечения, электродная порошковая проволока, порошковая или спеченная электродная лента. Для защиты зоны горения дуги и жидкого металла используют углекислый газ, аргон или их смеси, иногда с добавлением кислорода.

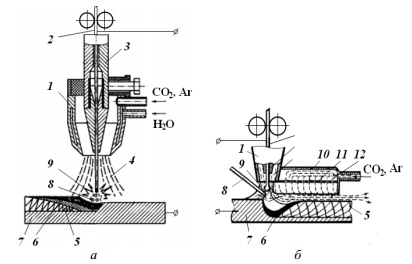

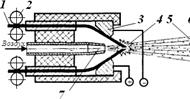

При наплавке в защитных газах применяют два способа газовой защиты: струйную общую защиту и местную защиту в камерах (рис. 3.81).

Рис. 3.81. Схема дуговой наплавки в защитных газах: а — со струйной общей защитой; б — с местной защитой в камере; 1 — сопло; 2 — электрод; 3 — мундштук; 4 — основной защитный газ; 5 — наплавленное покрытие; 6 — сварочная ванна; 7 — деталь; 8 — наплавляемый материал; 9 — электрическая дуга; 10 — корпус местной камеры; 11 — сетка; 12 — дополнительный защитный газ

При наплавке со струйной общей защитой обеспечивается защита только зоны расплавления (рис. 3.81, а). При этом возможно поступление воздуха на наплавляемый участок, поэтому для защиты жидкой ванны при нанесении покрытий из активных металлов применяют местные защитные камеры (рис. 3.81, б).

Наплавка в защитных газах позволяет наносить покрытия на детали сложной формы в различных пространственных положениях, осуществлять непосредственное наблюдение за процессом и проводить его корректировку во время наплавки.

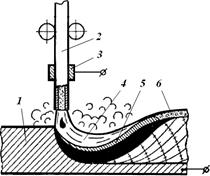

Рис. 3.82. Схема наплавки открытой дугой (порошковой проволокой): 1 — обрабатываемая поверхность; 2 — порошковая проволока; 3 — токоподвод; 4 — электрическая дуга; 5 — расплавленный шлак; 6 — шлаковая корка

Наплавка открытой дугой (или порошковой проволокой) в основном не отличается от наплавки в защитном газе плавящимся электродом (рис. 3.82). Порошковая проволока представляет собой стальную оболочку, заполненную шихтой, включающей порошки легирующих элементов, шлакообразующие и газообразующие компоненты, а также раскислители. В процессе горения дуги шлакообразующие и газообразующие компоненты проволоки выполняют защитную функцию.

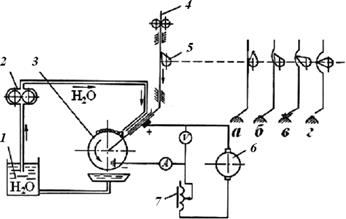

Сущность процесса вибродуговой наплавки заключается в повторении циклов замыкания и размыкания электрода с поверхностью наплавляемой детали под действием вибрации. В качестве электрода используется наплавочная проволока сплошного сечения.

Процесс вибродуговой наплавки осуществляется следующим образом (рис. 3.83). Наплавочная проволока (электрод) 4, соединенная с вибрирующим элементом 5, подается на вращающуюся

деталь 3. Вибрирующий элемент приводится ввдиейст электромагнитным или механическим вибратором с частотой 50 Гц и амплитудой 1,5...2,5 мм. Каждый цикл вибрации электрода включает в себя четыре последовательные стадии (рис. 3.83): а — короткое замыкание (касание электрода наплавляемой поверхности детали);

б — отрыв электрода от детали (возникновение дуги); в — процесс наплавки сварочной дугой; г — гашение дуги (холостой ход).

Рис. 3.83. Схема установки для вибродуговой наплавки деталей: 1 — емкость с охлаждающей жидкостью; 2 — водяной насос; 3 — деталь; 4 — наплавочная проволока; 5 — вибрирующий элемент; 6 — источник тока; 7 — регулятор режима наплавки металла

В процессе наплавки изделие вращается, а проволока, совершая возвратно-поступательное движение, перемещается по его образующей. Одновременно в зону наплавки подается охлаждающая жидкость, которая защищает наплавленный металл от воздействия воздуха и, охлаждая деталь, способствует уменьшению зоны термического влияния и снижает сварочные деформации. В качестве охлаждающей жидкости применяются водные растворы солей, содержащие ионизирующие вещества (например, кальцинированную соду), облегчающие периодическое возбуждение дуги после ее гашения. Вибродуговую наплавку можно осуществлять не только в среде охлаждающей жидкости, но и под флюсом, в защитных газах и т. д.

По сравнению с дуговой вибродуговая наплавка характеризуется меньшей величиной зоны термического влияния и позволяет наносить слои наплавляемого металла толщиной 0,5…2,0 мм при восстановлении деталей из стали, серого и ковкого чугунов (шейки валов, шлицы, резьбовые поверхности и др.).

При электрошлаковой наплавке электродная проволока (или лента) непрерывно подается и расплавляется внутри слоя электропроводного жидкого шлака, разогреваемого проходящим через него электрическим током.

Электрошлаковая наплавка характеризуется высокой производительностью (до 200 кг/ч) и позволяет наплавлять слои заданного химического состава на плоских поверхностях (рис. 3.84, а) и на поверхностях вращения (рис. 3.84, б), обеспечивая за один проход получение наплавленного слоя требуемой толщины с минимальным (до 10 %) его перемешиванием с металлом основы.

Рис. 3.84. Схема электрошлаковой наплавки: а — плоской поверхности; б — цилиндрической поверхности; 1 — наплавочный материал; 2 — токоподводмундштук; 3 — гранулированный шлак; 4 — шлаковая ванна; 5 — обрабатываемая поверхность; 6 — сварочная ванна; 7 — наплавленный металл; 8 — шлаковая корка; 9 — кристаллизатор; 10 — технологические пластины; 11 — оправка

Этот способ применяется для наплавки поверхностей прокатных валков, катков, гусениц тракторов, зубьев ковшей экскаваторов, крупномодульных зубьев шестерен и звездочек, в производстве заготовок для их последующей прокатки и получения биметаллических листов и др.

Газовая наплавка — распространенный способ наплавки, осуществляемый на стандартном оборудовании для газовой сварки. В качестве присадочного материала используются проволока сплошного сечения, порошковая проволока, литые прутки и порошки из сплавов для наплавки. Присадочный металл в виде проволок или прутков подается в сварочную ванну вручную или специальными механизмами. При наплавке порошковых материалов с помощью горелок специальной конструкции предварительно напыляют слой порошка на поверхность изделий, а затем оплавляют нанесенное покрытие. При наплавке небольших порций порошков процесс напылениящоесутвляют одновременно с оплавлением покрытия. Наплавка может проводиться во всех пространственных положениях и на деталях практически любой толщины и формы.

Производительность газовой наплавки составляет до 3 кг/ ч, а толщина наплавленного слоя — 0,3...3 мм.

Газовая наплавка чаще всего применяется для устранения дефектов (трещины, раковины и т. д.) на корпусных деталях из бронзы, латуни и других цветных металлов (вкладыши, щеткодержатели электрических машин и др.).

Плазменная наплавка является наиболее прогрессивным способом нанесения износостойких покрытий на рабочую поверхность деталей при их изготовлении или восстановлении.

Плазменная наплавка выполняется с использованием порошковых материалов или проволоки из высоколегированных сталей, а в качестве плазмообразующего, защитного и транспортирующего газов обычно используется аргон. Расход газа и диапазон рабочих токов и напряжений при наплавке примерно тот же, что и при плазменной сварке.

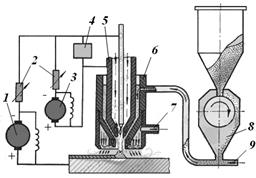

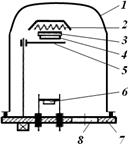

Для плазменной наплавки порошковых материалов используются плазмотроны с дугой как прямого, так и косвенного действия. Однако в последнее время нашли широкое применение плазмотроны комбинированного действия. В таком плазмотроне (рис. 3.85) одновременно реализуется горение независимой дуги между вольфрамовым электродом и соплом и основной — между электродом и изделием. При горении независимой дуги происходит расплавление присадочного металлического порошка, а при горении основной — нагрев поверхности изделия и сплавление присадочного и основного металлов. Плазмотроны комбинированного действия обеспечивают минимальную глубину проплавления и минимальную долю основного металла в составе наплавленного, что является важнейшим технологическим преимуществом плазменной наплавки по сравнению с другими способами.

Рис. 3.85. Схема установки для плазменной наплавки металлическим порошком: 1 — источник питания дуги прямого действии; 2 — балластные сопротивления; 3 — источник питания дуги косвенного действия; 4 — осциллятор; 5 — сопло для плазмообразующего газа; 6 — корпус горелки; 7 — отверстие для ввода защитного газа; 8 — питатель для подачи порошка; 9 — трубка, по которой подается газ, несущий порошок

С помощью плазменной наплавки металлическим порошком можно получить жаростойкие и наиболее износостойкие покрытия из сплавов на основе никеля и кобальта. Этот способ позволяет получить тонкий равномерный слой покрытия с гладкой беспористой поверхностью, не требующей дополнительной механической обработки. Применение присадочного материала в виде порошка позволяет использовать для наплавки практически любые сплавы, что трудно осуществить при использовании присадочной проволоки.

При плазменной наплавке токоведущей присадочной проволокой дуга горит между вольфрамовым электродом (катодом плазмотрона) и проволокой (анодом), равномерно подаваемой в пространство между соплом и изделием. При таком способе обеспечивается более высокая производительность процесса наплавки при малой глубине проплавления основного металла, однако возможности получения тонкого и равномерного слоя ограничены.

Плазменная наплавка позволяет за один проход наносить слой толщиной от 0,25 до 9,5 мм и шириной от 1,2 до 45 мм.

Плазменная наплавка широко применяется для упрочнения поверхности и защиты от коррозии и износа деталей, работающих при высоких нагрузках и температурах. Этот способ наплавки можно выполнять на универсальных установках, позволяющих наплавлять

детали разной формы и размеров, или на специализированных установках, предназначенных для наплавки деталей одного типа.

Плазменную наплавку используют для упрочнения и восстановления клапанов двигателей внутреннего сгорания, дисков и седел арматуры, инструмента и др.

Лазерная наплавка — способ упрочнения при изготовлении и восстановлении деталей, при котором для нагрева используется энергия излучения лазера. Узкая фокусировка лазерного луча и высокая концентрация энергии в зоне его воздействия на материал исключает разогрев детали и искажение ее формы и позволяет осуществлять наплавку практически любых материалов. Быстрое охлаждение наплавленного металла (со скоростью 0д0о02 ° С/с) способствует получению высокотвердых структур как в поверхностном слое основного металла, так и в наплавленном.

Наиболее простой является наплавка порошковых материалов. Сущность этого процесса заключается в нанесении порошковой смеси на изношенную поверхность детали и в последующей ее обработке мощным излучением. Этот метод позволяет получать наплавленныевпеорхности толщиной до 0,1 мм . Производительность лазерной наплавки в условиях серийного производства может достигать до 1 кг/ч при доле основного металла в наплавленном 5...7 %.

Область применения лазерной наплавки — изготовление режущего инструмента, упрочнение рабочих поверхностей клапанов двигателей внутреннего сгорания, местное упрочнение рабочих поверхностей штампов и других тяжело нагруженных деталей в труднодоступных местах. Например, этот способ используют для наплавки лопастей турбин, распределительных валов и других деталей ответственного назначения.

Материалы, применяемые для наплавочных работ. Электроды с покрытием. Для ручной дуговой наплавки поверхностных слоев с особыми свойствами используются металлические покрытые электроды (ГОСТ 10051-75 предусматривает 44 типа электродов). Обозначение типов электродов состоит из индекса Э и следующих за ним цифр и букв, маркировка которых аналогична маркировке сварочных электродов и определяет химический состав наплавляемого материала. Так, для наплавки деталей, работающих в условиях интенсивных ударных нагрузок (осей, валов, автосцепок и др.), применяются электроды типов Э-10Г2, Э-11Г3, Э-30Г2ХМ и др., для восстановления изношенных деталей из высокомарганцовистых сталей типов Г13 и Г13Л — Э-65Х11Н3, Э-65Х25Г13Н3, для металлорежущего инструмента — Э -80В18Х4Ф, Э-90В10Х5Ф2 и др., для деталей, работающих в условиях интенсивных ударных нагрузок с абразивным изнашиванием, — Э-95Х7Г5С, Э-30Х5В2Г2СМ.

Наплавочная проволока сплошного сечения. Для автоматической и механизированной дуговой наплавки применяется стальная наплавочная проволока сплошного сечения (ГОСТ 10543-98). Стандартом предусмотрен выпуск проволоки из углеродистых сталей 3- х марок, легированной стали 9-и марок и высоколегированной стали 9-и марок. Обозначение марки проволоки состоит из индекса Нп (наплавочная) и следующих за ним цифр и букв, показывающих содержание углерода и легирующих элементов. Углеродистые наплавочные проволоки (Нп-30, Нп-50, Нп-85) применяются, в основном, для восстановления размеров изношенных деталей (осей, валов, опорных роликов и др.). Легированные наплавочные проволоки (Нп-40Г, Нп-40Х2Г2М, Нп-50ХВА и др.) используются для восстановления деталей, испытывающих ударное и абразивное изнашивание (коленчатые валы двигателей внутреннего сгорания, шлицевые валы, оси, поворотные кулаки и др.). Высоколегированные наплавочные проволоки (Нп-20Х14, Нп-40Х13, Нп-30Х10Г10Т и др.) рекомендуются для наплавки деталей, работающих в условиях гидроабразивного изнашивания и высоких температур (лопасти гидротурбин, гребные валы морских судов, детали арматуры проходных печей и др.).

Для автоматической и механизированной наплавки также применяют стальную сварочную проволоку (ГОСТ 2246-70). Так , для антикоррозионной наплавки рекомендуютсяовоплроки

Св-08Х19Н10Г2Б, Св-04Х19Н11М3 и др.

Обычно для наплавки в защитных газах используют проволоку диаметром 1,6…2,2 мм, а для наплавки под флюсом — проволоку диаметром 3,0…5,0 мм и катанку диаметром 6,5 мм.

Наплавочная порошковая проволока. Порошковые проволоки являются в настоящее время преобладающим материалом для наплавки износостойких покрытий. Они изготавливаются методом волочения или прокатки в виде трубки, заполненной порошковой шихтой заданного химического состава, с краями, сформированными встык или внахлестку (рис. 3.86). Коэффициент заполнения (отношение массы порошковой шихты к общей массе проволоки для наплавки в процентах) наплавочной порошковой проволоки не превышает 40…45 %. Чаще всего для наплавки под флюсом используются проволоки диаметром 3,6 мм и 1,8…3,2 мм — для механизированной и автоматической наплавки открытой дугой.

Рис. 3.86. Конструкции порошковой проволоки: а — трубчатая стыковая; б — трубчатая с нахлестом кромки; в — двухслойная; 1 — металлическая оболочка; 2 — порошковая шихта

Порошковые наплавочные проволоки производятся по ГОСТ 6101-84, который предусматривает 23 марки . Обозначение марки проволоки состоит из индексов ПП (порошковая проволока) и Нп (наплавочная) и следующих за ними цифр и букв, показывающих содержание углерода и легирующих элементов.

В зависимости от вида изнашивания для нанесения покрытий используются различные марки порошковых проволок. Так, при абразивном изнашивании с умеренными и значительными ударными нагрузками применяются порошковые проволоки марок ПП-Нп-200Х12М, ПП-Нп-200Х12ВФ, ПП-Нп-250Х10Б8С2Т,

ПП-Нп-350Х10Б8Т2 и др.; при трении металла о металл при знакопеременных нагрузках — ППНп-30Х5Г2СМ, ПП-Нп-18Х1Г1М и др.; при трении металла о металл в коррозионной среде и при эрозионном изнашивании — ПП -Нп-10Х14Т, ПП-Нп-10Х17Н9С5ГТ и др.; при термической усталости и больших удельных давлениях — ПП-Нп-25Х5ФМС, ПП-35В9Х3СФ, ПП-Нп-35Х6М2 и др.; при трении

металла о металл без смазки и при трении качения — ППНп-14СТ, ПП-Нп-50Х3СТ и др.; при сильных ударах и высоких контактных нагрузках — ПП-Нп-90Г13Н4 и ПП-Нп-12Х12Г12СФ.

Наплавочная холоднокатаная лента. При антикоррозионной наплавке под флюсом используют холоднокатаные ленты. Содержание углерода в них не превышает 0,08 % при различном содержании хрома и никеля. Для повышения коррозионной стойкости металл стабилизируется титаном или ниобием. Для антикоррозионной наплавки производят ленты девяти типов. Например, ленты Св- 04Х19Н11М3, Св-10X16Н25АМ6, Св-08Х19Н10Г2Б, Св-07Х25Н13

выпускают согласно ТУ 14-1-1468-75. Для наплавки применяют ленты толщиной 0,4…1,0 мм и шириной 20…100 мм.

![]()

Рис. 3.87. Конструкции наплавочной порошковой ленты: а — однозамковая; б — двухзамковая

Наплавочная порошковая лента. Порошковые ленты для наплавки (ГОСТ 26467-85) производятся методом прокатки шириной 10…18 мм и толщиной 3…3,8 мм и по конструкции они могут быть однои двухзамковые (рис. 3.87). Порошковые ленты используются для наплавки под флюсом и для механизированной и автоматической наплавок открытой дугой.

Обозначение марки ленты состоит из индексов ПЛ (порошковая лента) ипНлпав(ончаная ) и следующих за ними цифр и букв, показывающих содержание углерода и легирующих элементов. Например, ленты ПЛ-Нп-300Х25С3Н2Г2 и ПЛ-Нп-400Х25С3Г2М применяются для наплавки деталей дробилок, ножей бульдозеров, бил угольных мельниц и др.; ПЛ-Нп-15Х4В2М2, ПЛ-Нп-20Х4В2М2, ПЛ-Нп-20Х10Г10Т — для наплавки крановых колес, роликов и направляющих; ПЛ-Нп-12Х16Н9С5Г2Т и ПЛ-Нп-12Х16Н8М6С5Г4Б —

для наплавки под флюсом деталей трубопроводной арматуры, работающей при температурах до 560 °С.

Наплавочная спеченная лента. Ленты изготавливают холодной прокаткой смеси порошков железа и сталей с добавлением к ним легирующих элементов в виде порошков металлов, ферросплавов, графита с последующим спеканием в водороде. Спеченную ленту производят толщиной 0,8…1,2 мм и шириной 30…60 мм (ГОСТ 22366-93). Преимуществом спеченной ленты является повышение производительности наплавки (на 25…30 % по сравнению еснпернимем холоднокатаной лентой идентичного химического состава). Стандартом предусматривается изготовление 7-и марок спеченных лент для электрошлаковой наплавки и 10- и марок — для дуговой.

Обозначение марки ленты состоит из индекса ЛС (лента спеченная) и следующих за ним цифр и букв, показывающих содержание углерода и легирующих элементов.

В зависимости от вида изнашивания для нанесения покрытий используются различные марки спеченных лент. Например, для деталей, работающих в условиях абразивного изнашивания, сопровождаемого ударными нагрузками (ножи бульдозеров, ножевые

диски плугов, детали грузовых автомобилей и др.), применяются спеченные ленты марок ЛС-70Х3НМ и ЛС-70Х3НМС; для деталей, работающих в условиях интенсивного абразивного изнашивания, сопровождаемого умеренными ударными нагрузками (катки гусеничного хода, ножи бульдозеров и др.), — ЛС-У10Х7ГР1; для деталей, работающих в условиях трения металла о металл (крановые колеса, тормозные шкивы, катки и натяжные колеса гусеничных машин и др.), — ЛС-18ХГСА и ЛС-25ХГСА.

Прутки для наплавки. Прутки используются в качестве присадочного материала при газовой наплавке и дуговой наплавке в среде защитных газов. По ГОСТ 21449-75 производят литые прутки ПР-С27 (тип наплавленного металла У45Х28Н2СВМ), Пр-В3К (тип наплавленного металла У10ХК63В5), Пр-В3К-Р (тип наплавленного металла У20ХК5),7В10 используемые для наплавки деталей, работающих в условиях абразивного изнашивания, ударных нагрузок, коррозии, эрозии при повышенных температурах или в агрессивных средах. Например, литые прутки марки Пр-С27 применяют для наплавки рабочих органов почвообрабатывающих и дорожных машин, зубьев ковшей экскаваторов и т. п.; Пр-В3К — для наплавканиовклап и седел двигателей внутреннего сгорания, уплотнительных поверхностей деталей энергетической, нефтяной арматуры, ножей и т. п.; Пр-В3К-Р — для наплавки режущего инструмента, зубьев рамных пил и т. п. Диаметр прутков для наплавки составляет 4, 5, 6 и 8 мм, длина — 300…500 мм.

Порошки из сплавов для наплавки. В зависимости от химического состава порошки из сплавов для наплавки изготавливают следующих марок (ГОСТ 21448-75): ПГ-С27 (тип наплавленного металла ПН-У40Х28Н2С2ВМ), ПГ-УС25 (тип наплавленного металла ПНУ50Х38Н), ПГ-ФБХ6-2 (тип наплавленного металла ПН-У45Х35ГСР), ПГ-АН1 (тип наплавленного металла ПН-У25Х30СР), ПГ-СР2 (тип наплавленного металла ПН-ХН80С2Р2), ПГ-СР3 (тип наплавленного металла ПН-ХН80С3Р3) и ПГ-СР4 (тип наплавленного металла ПН-ХН80С4Р4). В зависимости от гранулометрического состава порошки выпускаются следующих классов: крупный, средний, мелкий

и очень мелкий с размерами частиц1о6тд0о, 1,25 мм. Порошки используются для наплавки и напыления износостойкого слоя на детали машин и оборудования, работающие в условиях абразивного изнашивания, ударных нагрузок, коррозии, эрозии при повышенных температурах или в агрессивных средах. Например, порошки марок ПГ-С27 и ПГ-АН1 применяются для наплавки деталей металлургического и энергетического оборудования, сельскохозяйственных и строительных машин, работающих в условиях абразивного изнашивания при умеренных ударных нагрузках; ПГ-УС25 — для наплавки деталей сельскохозяйственных машин, работающих в условиях интенсивного абразивного изнашивания без ударов; ПГ-СР2, ПГ-СР3 и ПГ-СР4 — для наплавки и напыления деталей уплотнительных поверхностей арматуры тепловых и атомных электростанций, подвергающихся интенсивному изнашиванию и воздействию агрессивных сред.

Напыление — процесс нанесения покрытия на поверхность детали с помощью высокотемпературной скоростной струи, содержащей частицы порошка или капли расплавленного напыляемого материала, осаждающиеся на основном металле при ударном столкновении с его поверхностью.

Первоначально напыление покрытий осуществляли с помощью истекающей из сопла горелки струи воздуха или нагретого газа, обеспечивающей мелкое распыление расплавленного металла и его осаждение на поверхности изделия. Этот способ впоследствии развился в технологию распыления жидких расплавов, широко используемую в современной порошковой металлургии. Первые газотермические покрытия были получены в начале XX в. М. У. Шоопом, который распылил расплавленный металл струей газа и, направив этот поток на образец – основу, получил на ней слой покрытия. По имени автора этот процесс называли шоопированием. Он был запатентован в Германии, Швейцарии, Франции и Англии. Конструкция первого газопламенного проволочного металлизатора Шоопа относится к 1912 г ., а первого электродугового проволочного металлизатора — к 1918 г.

В СССР газовую металлизацию стали применять в конце 20-х гг. прошлого века, а в конце 30-х гг. она была успешно заменена электродуговой. Аппаратуру для электродуговой металлизации создали Н. В. Катц и Е. М. Линник.

Создание в конце 50-х гг. надежной техники генерирования низкотемпературной плазмы позволило разработать первые плазмотроны для нанесения покрытий из проволоки и порошков. Плазменное напыление резко повысило качество газотермических покрытий, поскольку появилась возможность в широких масштабах управлять энергетикой процесса и создавать покрытия практически из любых материалов.

Нанесение покрытий испарением и конденсацией в вакууме впервые было применено в 20-х гг. прошлого столетия для получения тонких пленок (от 1 до 10 нм) в оптике и радиотехнической промышленности.

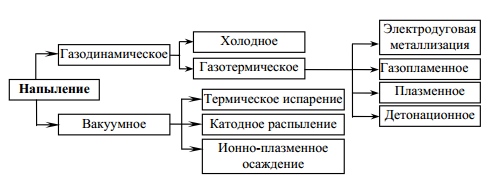

Существуют два вида процесса напыления: газодинамическое и вакуумное (рис. 3.88). В первом случае напыление осуществляют

частицами порошкового материала размером 10…150 мкм. Во втором — образование покрытия происходит в вакууме при пониженном давлении за счет конденсации атомов или ионов напыляемого материала на поверхности изделия.

Рис. 3.88. Классификация процессов напыления

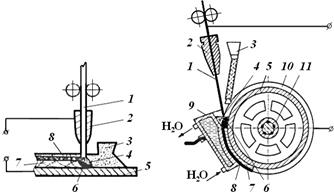

Рис. 3.89. Схема холодного газодинамического напыления: 1 — напыляемый порошок; 2 — дозатор-смеситель; 3 — форкамера; 4 — сверхзвуковое сопло; 5 — покрытие; 6 — обрабатываемая поверхность; 7 — откачка воздуха; 8 — камера; 9 — подогрев напорного потока; 10 — подача газа (воздуха)

Методы газодинамического напыления подразделяются на холодное напыление и газотермическое.

Холодное газодинамическое напыление (ХГДН) осуществляется в специальной установке (рис. 3.89), где частицы порошка разгоняются воздушной струей до сверхзвуковой скорости, бомбардируют основу и образуют на ней слой покрытия. Транспортирующий поток (осушенный воздух) захватывает напыляемый порошок 1 в дозаторе барабанного типа 2.

Концентрация порошка в потоке определяется производительностью дозатора, давлением и температурой транспортирующего потока. Напорный поток подогревается нагревателем 9 для регулирования скорости напыления и компенсации снижения температуры на выходе из сверхзвукового сопла 4 вследствие расширения воздуха. Обрабатываемое изделие 6 размещается в пылеизолирующей камере 8. Особенностью метода ХГДН, выгодно отличающей его от газотермических методов, является полное отсутствие термического воздействия на основу и напыляемый порошок.

ХГДН позволяет наносить алюминиевые, медные, цинковые, оловянные, свинцовые, никелевые и керамические (Al 2O3, TiO2 и др.) покрытия практически любой толщины на металл, стекло, керамику, гранит, бетон и т. д.

ХГДН находит применение для нанесения защитных и антикоррозионных покрытий на стенки корпусов резервуаров для хранения и переработки нефтепродуктов, морских судов, автомобилей, конструкций мостов, гидротехнических сооружений, внутренних и наружных поверхностей трубопроводов, в том числе протекторная защита внутренней поверхности стыков магистральных трубопроводов; для нанесения жаростойких, теплозащитных и антифрикционных покрытий на детали энергетического, машиностроительного и других видов оборудования.

При нанесении покрытий газотермическим напылением материал покрытия подвергают нагреву и плавлению каким-либо источником теплоты, а затем диспергируют и разгоняют газовым потоком. На поверхность изделия или основы напыляемый материал поступает в диспергированном состоянии в виде мелких расплавленных или пластифицированных частиц, которые, ударяясь об нее, деформируются и закрепляются, накладываясь одна на другую, и образуют слоистое покрытие.

В зависимости от источника теплоты различают следующие методы газотермического нанесения покрытий: электродуговую металлизацию, газопламенное, детонационное и плазменное напыление.

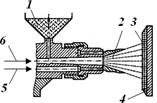

Сущность электродуговой металлизации заключается в непрерывной подаче металлической проволоки, ее расплавлении электрической дугой, диспергировании расплавленного металла в жидкие частицы и их нанесении высокоскоростной газовой струей на заранее подготовленную поверхность детали. На рисунке 3.90 приведена схема процесса электродуговой металлизации. Две проволоки 1, предназначенные для расплавления, непрерывно подаются в направляющие наконечники 3 при помощи роликов подающего

механизма 2. Концы проволок, выходя из наконечников, пересекаются и расплавляются в электрической дуге 4. Струя сжатого воздуха под давлением 0,4…0,7 МПа выходит из сопла 7 и распыляет металл на частицы, размеры которых в зависимости от режима металлизации и свойств распыляемого металла могут колебаться в диапазоне 10…70 мкм. Частицы, двигаясь в струе воздуха со скоростью 75…200 м/с, попадают на поверхность основного металла 6, образуя слой покрытия 5 толщиной до 15 мм и более.

Данный метод применяют для восстановления таких деталей, как коленчатые валы двигателей, тормозные барабаны, тормозные диски, диски сцеплений, головки блока цилиндров, шатуны двигателей, гильзы цилиндров, валы роторов

Рис. 3.90. Схема процесса электродуговой металлизации

Рис. 3.91. Схема процесса газопламенного напыления: 1 — напыляемый порошок; 2 — факел; 3 — покрытие; 4 — обрабатываемая поверхность; 5 — смесь горючего газа и кислорода; 6 — транспортирующий газ (азот)

и стартеров электродвигателей, блоки цилиндров и др.

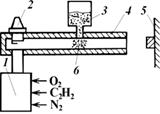

При газопламенном напылении металлический порошок или проволока подаются в ацетиленокислородное пламя, в котором они расплавляются и, увлекаемые потоком газов, наносятся на поверхность детали.

Схема процесса газопламенного напыления металлического порошка показана на рисунке 3.91. Горючий газ и кислород 5 подают в смесительную камеру, из которой горючая смесь поступает в сопловое устройство и далее поджигается на выходе из него, образуя факел газового пламени 2.

Напыляемый порошок 1 подают по оси газопламенной струи. Такой способ подачи способствует более интенсивному нагреву напыляемого материала и его распылению.

С помощью газопламенного напыления наносят износостойкие и коррозионно-стойкие покрытия из железных, никелевых, медных,

алюминиевых, цинковых сплавов, баббитовые покрытия подшипников скольжения, электропроводные, электроизоляционные и декоративные покрытия. Газопламенное напыление широко применяется для восстановления деталей автотракторной техники, насосно-компрессорного оборудования, крышек и валов электродвигателей и др.

Для нанесения покрытия плазменным напылением металлический порошок или проволоку (в отличие от плазменной наплавки) вводят непосредственно в струю плазменного столба дуги, где они расплавляются и, увлекаемые потоком плазмы, наносятся на поверхность детали.

Рис. 3.92. Схема процесса плазменного порошкового напыления: 1 — плазмообразующий газ; 2 — напыляемый порошок; 3 — транспортирующий газ; 4 — покрытие; 5 — обрабатываемая поверхность; 6 — медный анод; 7 — вольфрамовый катод; 8 — система охлаждения

В дуговых плазменных распылителях (рис. 3.92) порошок подают в различные участки плазменного распылителя: в плазменную струю выше среза сопла, на срез сопла или непосредственно в сопло. При высокой энтальпии плазменной струи порошок успевает прогреться при его подходе к срезу сопла.

В отличие от наплавки процесс плазменного напыления характеризуется большей концентрацией теплового потока и высокой скоростью течения плазменной струи. При плазменном напылении в качестве материалов покрытия применяются тугоплавкие металлы (вольфрам, молибден, тантал и др.) или оксиды металлов (Аl2О3, MgO, ZrO2), силициды (MoSi 2 и др.), карбиды (В4С, SiC), бориды (ZnB 2, HfB2), обладающие высокой температурой плавления.

Плазменное напыление применяется в авиации и тепловой энергетике для создания термобарьерных и уплотнительных покрытий газотурбинных двигателей, износостойких и антифрикционных покрытий деталей шасси, гидравлики, в атомной энергетике для создания электроизоляционных и защитных покрытий, в нефтедобыче, металлургии, транспортном машиностроении и многих других отраслях.

Для нанесения покрытий детонационным напылением напыляемый порошок предварительно нагревают и с большим ускорением

наносят на напыляемую деталь с помощью продуктов детонации, образующихся в результате взрыва газокислородного топлива. В качестве горючих газов обычно применяются ацетилен и пропанобутановая смесь.

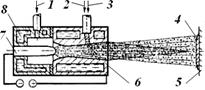

Детонационное напыление является циклическим процессом, заключающимся в многократном осуществлении следующих последовательных операций: заполнение взрывчатой газовой смесью ствола детонационной пушки, подача в ствол пушки порошка, взрыв газовой смеси в стволе и нанесение напыляемых частиц с большой скоростью на поверхность детали.

Рис. 3.93. Схема процесса детонационного напыления

Установка для детонационного напыления (рис. 3.93) состоит из блокаппыолдяаючщи енгао порошка 4, включающего порошковый питатель и дозирующее устройство; газовой камеры 1, служащей для образования требуемых газовых смесей и заполнения ими ствола детонационной установки с заданной скоростью и периодичностью; блока поджига 3 и свечи зажигания 2, предназначенных для инициирования взрыва рабочей газовой смеси; ствола 5, предназначенного для направленного распространения взрывной волны с напыляемыми частицами в сторону его открытого конца и представляющего собой трубу диаметром 20…50 мм, длиной 1,0…2,5 м.

Процесс детонационного напыления осуществляется следующим образом. Из газовой камеры 1 ствол 4 заполняется смесью газов (С2Н2 и О2), способных детонировать. Одновременно в ствол 4 из блока подачи 3 с помощью дозирующего устройства заданной порцией подают напыляемый порошок и с помощью свечи 2 поджигают газовую смесь. В результате воспламенения происходит взрыв горючей смеси с выделением значительного количества теплоты и образованием детонационной волны, которая ускоряет напыляемые

частицы е6ниоспиетр их через ствол на поверхность детали 5.

В течение одного цикла (0,2…0,5 с) на поверхность детали наносится 30…40 мг напыляемого порошка. Частота циклов может достигать 8…10 Гц, но в большинстве случаев она равна 3…4 Гц. Последующий цикл осуществляется после предварительной продувки азотом (N 2), которая исключает возможность самопроизвольного воспламенения новой порции горючей смеси (С2Н2 и О2) при ее контакте с предыдущими продуктами детонации. При детонационном напылении скорость частиц достигает значений 600…1 000 м/с, в то время как при плазменном — 100…200 м/с.

Методом детонационного напыления наносят покрытия из порошков различных металлов, сплавов, оксидов, тугоплавких соединений и их различных композиций.

Детонационное напыление применяют в авиационной промышленности для упрочнения газовых турбин авиадвигателей, сопловых аппаратов турбин вертолетных двигателей; в машиностроении — дплряочнуения и восстановления посадочных мест под подшипники, колес-шестерен, днищ поршней и поверхностей камер сгорания, распределительных и коленчатых валов, блоков цилиндров двигателей; в химической промышленности — для упрочнения деталей, работающих в концентрированных растворах щелочей, а также для упрочнения и восстановления различного инструмента и технологической оснастки — пресс-форм литья под давлением, штампов, ножей фрез, подающих роликов сварочных автоматов, сопел сварочных горелок.

Методы вакуумного напыления подразделяются на метод термического испарения, катодное распыление и ионно-плазменное осаждение. Эти методы используются для нанесения тонких пленок и покрытий толщиной от 0,05 до 75 мкм.

Метод термического испарения заключается в нагреве исходных материалов до температуры их испарения, испарении этих материалов и конденсации паров на поверхности обрабатываемого материала. Нагрев испаряемых материалов может осуществляться прямым пропусканием электрического тока, непосредственно в тигле с помощью индуктора, электродугового разряда, электронного или лазерного луча.

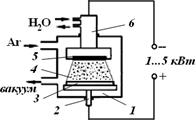

Схема установки для нанесения покрытий методом термического испарения представлена на рисунке 3.94. Рабочая камера 1 вакуумной установки представляет собой цилиндрический металлический или стеклянный колпак, который устанавливается на опорной плите 7. Внутри рабочей камеры расположены подложка 4, которая закрепляется на держателе 3, нагреватель подложки 2 и испаритель

6 с напыляемым материалом. Между испарителем и подложкой

устанавливается заслонка 5, позволяющая в нужный момент прекращать попадание испаряемого вещества на подложку.

Процесс термического испарения осуществляют в вакууме при давлении порядка 10-3…10-5 Па, при котором длина свободного пробега атомов или молекул составляет несколько метров. Полученная в результате нагрева паровая фаза напыляемого материала свободно осаждается на подложку, имеющую значительно более низкую температуру, чем температура паровой фазы. Для большинства материалов рабочие температуры испарения находятся в пределах 1 100…2 600 °С.

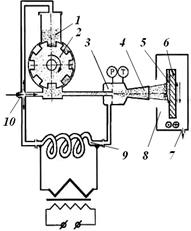

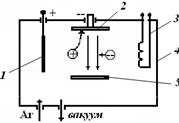

Метод катодного распыления основан на использовании плазмы тлеющего разряда в вакууме. Принципиальная схема установки катодного распыления представлена на рисунке 3.95. В вакуумную камеру 1, содержащую анод 2 и катод 6, где давление составляет 10 -3…10-2 Па, подают инертный газ (обычно, аргон) под давлением 1…10 Па .

Рис. 3.94. Схема установки вакуумного напыления покрытий методом термического испарения: 1 — рабочая камера; 2 — нагреватель подложки; 3 — держатель; 4 — подложка; 5 — заслонка; 6 — испаритель; 7 — опорная плита; 8 — отверстие для вакуумирования

Рис. 3.95. Принципиальная схема катодного распыления: 1 — вакуумная камера; 2 — анод; 3 — подложка; 4 — зона плазмы тлеющего разряда; 5 — распыляемый материал; 6 — катод

Для зажигания тлеющего разряда между катодом и анодом создают напряжение 1…5 кВ . Положительные ионы инертного газа, источником которых является плазма тлеющего разряда, ускоряются в электрическом поле и бомбардируют распыляемый материал 5. Распыленные атомы попадают на подложку 3 и оседают двеви тонкого покрытия.

Ионно-плазменное осаждение является дальнейшим развитием метода термического испарения. При ионно-плазменном осажде-

Рис. 3.96. Принципиальная схема ионно-плазменного осаждения: 1 — анод; 2 — катод-мишень; 3 — термокатод; 4 — рабочая камера; 5 — подложка

нии (рис. 3.96) в систему анод 1 – катод-мишень 2 (с напыляемым материалом) вводят вспомогательный источник электронов (термокатод 3). Перед началом работы в рабочей камере 4 создается вакуум при давлении порядка 10-4 Па и на термокатод 3 подается ток, достаточный для его разогрева и создания термоэлектронного тока (термоэлектронная эмиссия). После разогрева термокатода 3 рабочую камеру наполняют инертным газом (аргоном) под давлением 10-1…10-2 Па. Между анодом 1 и термокатодом 3 возникает напряжение порядка 200 В, инициирующее возникновение плазменного тлеющего разряда. При подаче напряжения 3…5 кВ на катод-мишень 2, положительные ионы, возникающие вследствие ионизации инертного газа электронами, бомбардируют распыляемый материал катод-мишени 2. Распыленные атомы попадают на подложку 5 и оседают в виде тонкого покрытия.

Вакуумное напыление покрытий широко применяют в различных областях техники. Вакуумным напылением создаются износостойкие, коррозионно-стойкие, жаростойкие покрытия, работающие в условиях ионизирующего излучения и в условиях комбинированного воздействия агрессивных сред. Такие покрытия применяют на изделиях различного назначения: парах трения, прессовом, режущем инструменте, деталях пищевой и перерабатывающей промышленности, в радиоэлектронике, оптике и др. Работы, проведенные в США по напылению покрытий на наиболее ответственные и тяжелонагруженные детали двигателей, позволили повысить моторесурс газотурбинных двигателей с 5 000...8 000 до 16 000...20 000 часов ,

а дизельных двигателей — с 5 000...6 000 до 10 000...12 000 часов. Срок службы инструмента с покрытиями повышается в 2...8 раз. Ресурс струйных агрегатов увеличивается в 2...4 раза, а эксплуатационные характеристики золотниковых пар повышаются в 2...3 раза.

Преимущества вакуумного напыления заключаются в высоких физико-механических свойствах покрытий, возможности получения покрытий из синтезированных соединений (карбидов, нитридов, оксидов и др.), а также нанесения тонких и равномерных покрытий, использования для напыления широкого класса неорганических материалов. Технологические процессы, связанные с вакуумным напылением, не загрязняют окружающую среду и не нарушают экологию. В этом отношении они выгодно отличаются от химических и электролитических методов нанесения тонких покрытий.

| Пайка металлов. Способы, материалы, припои, флюсы для пайки металлов |

| Термическая резка металлов |

| Специальные способы сварки |