Газовая сварка. Контактные способы сварки

1.1. Газовая сварка

В 1840 г . немецкий химик Д. Рихман разработал аппарат для получения водорода, выделяющегося при взаимодействии азотной кислоты с цинком, что позволило, используя водородно-воздушное пламя, паять легкоплавкие металлы с помощью специальной горелки. В 1880 г. кислород и водород стали получать путем электролиза воды и использовать кислородно-водородное пламя, имеющее температуру 2 600 °С, в лабораторных условиях для расплавления платины, золота и серебра.

В 1836 г. английский химик Э. Деви впервые описал свойства ацетилена, названного им бикарбонатом водорода, а в 1860 г. французский ученый П. Бертло определил химическую формулу и дал современное название этому газу.

В 1885 г. французский ученый А. Ле Шателье, сжигая ацетилен в кислороде, получил пламя с температурой выше 3 000 °С. Он же в 1895 г. заметил, что ацетиленокислородное пламя имеет не только высокую температуру, но и не окисляет расплавленное железо. Позднее французские инженеры Э. Фуше и Ш. Пикар предложили конструкции ацетиленокислородных горелок, дающих пламя с температурой до 3 100 °С (эти конструкции почти не изменились до наших дней). Так было положено начало газопламенной сварке. С 1906 г. ее стали применять в России. Новый способ был назван автогенной сваркой (от греческих слов «автос» — сам и «генес» — возникаю). Этим подчеркивалась легкость процесса по сравнению с кузнечной сваркой, при которой соединение получали совместной ковкой наложенных друг на друга нагретых заготовок.

В настоящее время термин «автогенная сварка» не используют, а применяют термин «газовая сварка».

Газовая сварка — сварка плавлением, при которой для нагрева используется тепло пламени горючего газа, сжигаемого в смеси с кислородом.

Основным горючим газом является ацетилен, но иногда применяют природный газ, пропанобутановую смесь, водород и др.

Кислород при газовой сварке способствует интенсивному горению горючих газов и получению высокотемпературного пламени. При горении газов в воздухе температура пламени значительно ниже, чем при горении в кислороде. Кислород поставляют в сжатом состоянии в баллонах голубого цвета (с надписью черного цвета

«Кислород») вместимостью 40 л (6 м3 газа) под давлением 15 МПа.

Ацетилен С2Н2 при газовой сварке получил наибольшее распространение благодаря высокой температуре пламени (t = 3 150 °С) и большой теплоте сгорания (53 МДж/м3). Это бесцветный газ с характерным запахом, обусловленным наличием примесей (сероводорода, фтористого водорода и др.). Ацетилен взрывоопасен при нагревании до 480...500 ° С, давлении 0,14...0,16 МПа в смеси с воздухом или кислородом, а также при наличии катализаторов (оксиды меди и железа), искры или пламени.

Ацетилен для газовой сварки поступает из баллонов или ацетиленовых генераторов.

Объем стандартного ацетиленового баллона, который окрашен в белый цвет с надписью красными буквами «Ацетилен», составляет 40 л. Для обеспечения безопасного хранения и транспортировки ацетилена баллон заполняют пористым активированным углем, а для увеличенияикчоелства ацетилена в баллоне активированный уголь пропитывают растворителем — ацетоном (один объем ацетона растворяет 23 объема ацетилена). Ацетилен находится под давлением 1,9 МПа . Заполненный баллон вмещает около 5 м3 ацетилена.

В ацетиленовых генераторах ацетилен получают при взаимодействии карбида кальция СаС2 и воды Н2О:

СаС2 + 2Н2 О = С2Н2 + Са(ОН)2 + Q.

При этом из 1 кг СаС2 получают 225 л очищенного ацетилена. Для газовой сварки используется следующее оборудование: ацетиленовый генератор с предохранительным затвором (или баллон с ацетиленом), баллон с кислородом, ацетиленовый и кислородный редукторы, сварочная горелка со сменными наконечниками и шланги для подачи ацетилена и кислорода к ней.

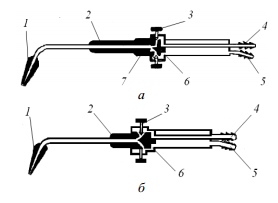

Сварочная горелка является основным инструментом для газовой сварки (.рис. 3.21) В горелке производится смешивание кислорода и ацетилена и создание сварочного пламени требуемого состава на выходе.

Горелки подразделяют по способу подачи в их смесительную камеру кислорода и горючего газа на горелки низкого давления (инжекторные) и равного давления (безынжекторные).

Большинство сварочных горелок составляют инжекторные горелки (рис. 3.21, а). В нруиях ст кислорода, подаваемая под давлением

0,15...0,35 МПа, выходя из сопла, подсасывает в смесительную камеру ацетилен, подаваемый под низким давлением (0,001...0,1 МПа). В смесительной камере ацетилен смешивается с кислородом, образуя горючую смесь.

Рис. 3.21. Сварочные горелки: а — инжекторная; б — безынжекторная;1 — мундштук; 2 — смеситель; 3 — регулировочный вентиль; 4 — штуцер подачи кислорода; 5 — штуцер подачи горючей смеси; 6 — корпус горелки; 7 — инжектор

В безынжекторных горелках (рис. 3.21, б) горючий газ и кислород подаются под одинаковым давлением (0,1 МПа). Горелки снабжаются комплектом сменных наконечников, которые определяют их мощность. Обычно горелки имеют семь номеров сменных наконечников.

Регулируя объемные соотношения β кислорода Vк и ацетилена Vац (β = Vк/Vац), поступающих в горелку, можно получать нормальное (восстановительное), окислительное или науглероживающее пламя, характер которого выбирают в зависимости от вида свариваемых материалов.

Нормальное (или восстановительное) пламя теоретически должно получаться при β = 1. Практически из-за загрязненности кислорода нормальное пламя получается при несколько большем его количестве, т. е. при β = 1,1...1,3. Нормальное пламя способствует восстановлению оксидов (раскислению) металла сварочной ванны и получению качественного сварного шва. Поэтому большинство изделий из металлов и сплавов сваривают нормальным пламенем. В таком пламени сгорание ацетилена происходит последовательно в три стадии (табл. 3.3).

Таблица 3.3

Стадии сгорания ацетилена в нормальном пламени

Стадия | Химический процесс | Протекающие реакции |

Первая | Распад ацетилена на составляющие | С2 Н2 = 2С + Н2 |

Вторая | Неполное сгорание | 2С + Н2 + О2 = 2СО + Н2 |

Третья | Окончательное сгорание за счет дополнительного кислорода воздуха | 2СО + Н2 + 3/2 О2 = 2СО2 + Н2О |

В соответствии с этими стадиями нормальное ацетиленокислородное пламя состоит из трех ясно выраженных зон: ядра I, восстановительной зоны II и факела III (рис. 3.22).

Ядро имеет форму конуса с закругленной вершиной, окруженного светящейся оболочкой. Оно состоит из свободного кислорода и продуктов распада ацетилена. Длина ядра зависит от скорости истечения горючей смеси из мундштука горелки. Чем больше давление газовой смеси, тем больше ее скорость истечения и длиннее ядро пламени. Температура в этой зоне возрастает от 300 ºС (на границе с соплом) до 1 000 °С (на границе с восстановительной зоной).

Рис. 3.22. Строение ацетиленокислородного пламени на выходе из сопла и распределение температуры по длине пламени

Восстановительная зона по своему цвету (темному) заметно отличается от ядра. Она состоит, в основном, из оксидов углерода и водорода, получающихся в результате неполного распада, и называется сварочной зоной. В этой зоне на расстоянии 3...5 мм от конца ядра температура пламени достигает максимального значения (3 150 °С). Этой частью пламени производят нагревание и расплавление свариваемого и присадочного материалов.хоНдаящиеся

в этой зоне оксид углерода и водород восстанавливают образующиеся оксиды металлов.

Факел располагается за восстановительной зоной и состоит из углекислого газа и паров воды, которые получаются в результате окончательного сгорания оксида углерода и водорода, поступающих из восстановительной зоны. Сгорание происходит за счет кислорода окружающего воздуха. Зона факела содержит и азот, поступающий также из воздуха.

Окислительное пламя получается при избытке кислорода (β > 1,3). Ядро такого пламени имеет меньшую длину, недостаточно резкое очертание и более бледную окраску. Длина восстановительной зоны и размеры факела пламени также меньше. Пламя имеет синевато-фиолетовый оттенок. Температура этого пламени несколько выше температуры нормального пламени. Для сварки изделий из стали окислительное пламя не используется, поскольку наличие в нем избыточного кислорода приводит к окислению расплавленного металла шва, а сам шов получается хрупким и пористым. Окислительноеампял применяют только для сварки латунных изделий, поскольку при таком характере пламени избыточный кислород образует с цинком тугоплавкие оксиды, пленка которых препятствует дальнейшему испарению цинка.

Науглероживающее пламя получается при избытке ацетилена (β < 1,1). Ядро такого пламени также теряет резкость своего очертания, а на его вершине появляется зеленоватый ореол, свидетельствующий о наличии избыточного ацетилена. Восстановительная зона значительно светлее, чем у других видов пламени, а факел имеет желтоватую окраску. Очертания зон теряют свою резкость. Избыточный ацетилен разлагается нагулерод и водород. Углерод поглощается расплавленным металлом шва. Такое пламя используется при сварке изделий из чугунов и сплавов цветных металлов, поскольку в этом случае компенсируется выгорание углерода и восстанавливаются оксиды цветных металлов.

При газовой сварке для образования шва в сварочную ванну подают присадочную проволоку или прутки, близкие по химическому составу к металлу свариваемых деталей, а при соединении изделий из цветных металлов — также флюсы, которые защищают сварочный шов от окисления, раскисляют и легируют жидкий металл сварочной ванны. Применение флюсов способствует улучшению качества сварного соединения.

В качестве присадочного материала применяют сварочную проволоку Св-08 и Св-08А (при сварке неответственных стальных конструкций), а также Св-08Г, Св-08ГА, Св-10ГА, Св-14ГС и др. (при сварке ответственных конструкций). Диаметр проволоки обычно составляет 1...5 мм.

Для сварки изделий из чугуна и бронзы применяют специальные литые стержни из этих металлов, а из меди, латуни, алюминия — проволоку из соответствующего металла.

В качестве флюсов при сварке изделий из цветных металлов и некоторых специальных сплавов используют порошки или пасты: для сварки деталей из меди и ее сплавов — кислые флюсы (бура, бура с борной кислотой); для сварки алюминиевых сплавов — бескислородные флюсы на основе фтористых и хлористых солей лития, калия, натрия и кальция.

Преимуществами газовой сварки являются возможность управления процессами нагрева и плавления за счет изменения интенсивности нагрева (приближая или наклоняя горелку), а также использование передвижного и довольно простого оборудования (при этом один комплект оборудования можно использовать для выполнения разнообразных сварочных работ).

По сравнению счрнуой дуговой сваркой газовая сварка имеет следующие недостатки:

1) низкая интенсивность нагрева, приводящая к перегреву и росту зерна сварного соединения и большим деформациям основного металла;

2) низкая производительность и экономичность при сварке изделий из металлов толщиной более 5 мм;

3) сложность автоматизации процесса.

Газовой сваркой можно сваривать изделия почти из всех металлов, используемых в технике. Следует отметить, что изделия из таких металлов и сплавов, как чугун, медь и латунь, лучше поддаются газовой сварке, чем дуговой.

В настоящее время газовая сварка широко применяется при ремонте металлоконструкций и трубопроводов изотнкостенных труб, сантехнических работах, сварке изделий из сплавов на основе меди, ремонте изделий из чугуна. Эту сварку применяют в самолетостроении и при изготовлении химической аппаратуры, где преобладает сварка изделий с малыми толщинами (1...3 мм).

1.2. Контактные способы сварки

В 1856 г. английский физик У. Томсон (лорд Кельвин) впервые осуществил стыковую сварку, а в 1877 г. в США Э. Томсон разработал и внедрил ее в промышленное производство. В том же 1877 г. в России Н. Н. Бенардос предложил способы контактной точечной и шовной (роликовой) сварки. В 1936 г. в СССР контактная сварка (после освоения серийного выпуска контактных сварочных машин) была поставлена на промышленную основу.

Контактная сварка занимает второе место после дуговой по объему производства сварных конструкций. Около 30 % всех сварных изделий выполняют контактной сваркой.

Контактная сварка — группа способов сварки давлением, основанных на нагреве свариваемых деталей электрическим током и последующей пластической деформации зоны соединения.

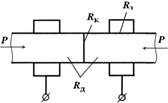

Рис. 3.23. Схема контактной сварки

Характерная особенность этой группы способов — кратковременность нагрева зоны соединения без ее оплавления или с оплавлением и быстрая пластическая деформация путем осадки свариваемых участков. При контактной сварке к двум сжатым между собой деталям с помощью специальных электродов подводят электрический ток (рис. 3.23). В соответствии с законом Джоуля Ленца количество теплоты Q, выделяемое в электрической цепи, определяется по формуле

Q = I2Rτ,

где R — полное сопротивление сварочного контура, Ом; I — сварочный ток, A; τ — время протекания тока, с.

Полное электрическое сопротивление зоны сварки R состоит из сопротивления свариваемых деталей Rд, сопротивления между электродами и деталями Rэ, сопротивления сварочного контакта Rк и определяется по формуле

R = 2Rд + 2Rэ + Rк.

Величина Rк значительно превосходит электрическое сопротивление любого другого участка зоны сварки. Это вызвано, вопервых, резким уменьшением сечения проводника в зоне соприкасающихся поверхностей (рис. 3.24) и, во-вторых, наличием на них пленок оксидов и загрязнений (рис. 3.25), имеющих высокое электросопротивление. Высокое сопротивление в зоне контакта Rк обусловливает максимальное тепловыделение Qк на этом участке (Qк = I2Rкτ). Поэтому при прохождении тока заданной величины I в течение определенного времени τ можно добиться локального нагрева зоны контакта свариваемых деталей до ее расплавления или термопластического состояния.

Рис. 3.24. Схематическое изображение контакта свариваемых деталей: 1 — «пятно» единичного контакта

Рис. 3.25. Схема структуры поверхностного слоя: 1 — оксидная пленка; 2 — металл основы

Основными параметрами, характеризующими режимы контактной сварки, являются следующие: величина тока и время его протекания, усилие сжатия и время его действия.

В зависимости от величины тока и времени его протекания различают два режима сварки: жесткий и мягкий. Жесткий режим характеризуется большей силой тока и малым временем его протекания. Такой режим применяется для сварки деталей из сталей, чувствительных к нагреву и склонных к образованию закалочных структур, а также из легкоплавких цветных металлов и их сплавов. Мягкий режим характеризуется большей продолжительностью процесса при более низкой силе тока и постепенным нагревом металла свариваемых изделий. Такой режим используют при сварке деталей из углеродистых сталей, обладающих низкой чувствительностью к тепловому воздействию.

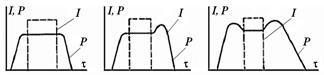

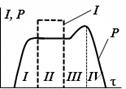

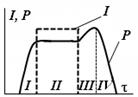

Совмещенные графики основных параметров контактной сварки (изменение силы тока I и усилия сжатия Р в зависимости от времени τ в процессе сварки) называют циклограммой (рис. 3.26).

Рис. 3.26. Примеры циклограмм контактной сварки

Особенностью контактной сварки является применение кратковременных (доли секунды) импульсов сварочного тока большой мощности (до 100 000 А ) при небольшом напряжении (0,3...10 В). Выполнение сварки на таких режимах обусловливает высокую производительность процесса, обеспечивает экономию электроэнергии, снижает вероятность окисления деталей, приводит к уменьшению величины зоны термического влияния, позволяет управлять процессом локального тепловыделения и теплоотвода, т. е. процессом формирования соединения.

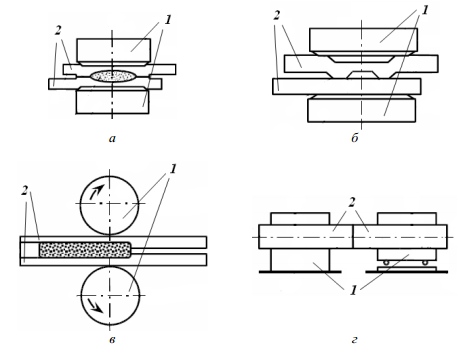

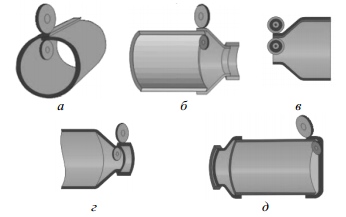

Основными способами контактной сварки являются точечная (в том числе рельефная), шовная и стыковая. При этом для подвода электрического тока к свариваемым деталям и деформации зоны соединения используют различные виды электродов (рис. 3.27): стержневые (для точечной сварки); плоские (для рельефной); дисковые (для шовной); зажимные контактные губки (для стыковой).

Рис. 3.27. Электроды для контактной сварки: а — стержневые; б — плоские; в — дисковые; г — зажимные губки; 1 — электрод; 2 — свариваемые детали

Установки для контактной сварки классифицируются:

1) по способу сварки (точечные, шовные и стыковые);

2) по роду тока (переменного тока и импульсные);

3) по степени механизации (автоматические, механизированные и ручные);

4) по виду исполнения (стационарные, передвижные и подвесные). Установки для контактной сварки состоят из двух основных узлов: электрического и механического. Электрический узел состоит из трансформатора, регулятора тока, регулятора времени, прерывателя тока и других устройств, а механический — из станины и механизмов, обеспечивающих фиксацию и необходимое усилие сжатия свариваемых деталей.

Точечная сварка — контактная сварка, при которой сварное соединение осуществляется отдельными точками и располагается между торцами электродов, являющихся токоподводами и передающих усилие сжатия.

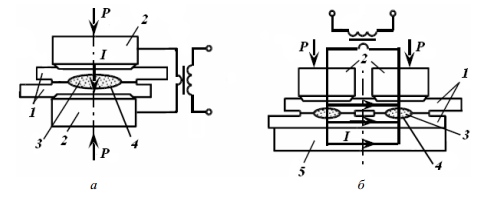

В зависимости от расположения электродов по отношению к свариваемым заготовкам точечная сварка может быть двусторонней и односторонней (рис. 3.28).

Рис. 3.28. Принципиальная схема точечной сварки: а — двусторонняя; б — односторонняя; 1 — свариваемые заготовки; 2 — стержневые электроды; 3 — линза жидкого металла; 4 — кольцо-поясок; 5 — медная подкладка

При двусторонней точечной сварке заготовки 1 собирают внахлестку и зажимают с некоторым усилием Р между двумя стержневыми электродами 2, подводящими ток к месту сварки (рис. 3.28, а). Электроды изготавливаются из меди и медных сплавов, имеющих высокую электрои теплопроводность (изнутри электроды охлаждаются водой). При прохождении электрического тока на участке контакта двух свариваемых поверхностей металл плавится,

образуя жидкое ядро 3 (линза жидкого металла). Благодаря усилиям сжатия, создаваемым электродами, твердый нагретый металл вокруг расплавленного ядра деформируется, формируя вокруг него кольцо-поясок 4, предотвращающее выплеск (вытекание) расплава в зазор между деталями. Одновременно кольцо-поясок изолирует расплавленный металл от вредного воздействия воздуха (кислорода и азота). После образования ядра расплавленного металла электрический ток выключают, и ядро затвердевает, образуя сварную точку. При пропускании электрического тока и в течение некоторого времени после отключения тока электроды сжимают детали, пластически деформируя зону контакта и препятствуя образованию усадочных раковин и трещин. При этом можно сваривать детали одной, двумя или несколькими точками. Их расположение и количество определяется расположением и количеством электродов в машине для точечной сварки.

При односторонней точечной сварке (рис. 3.28, б) два или более электрода 2 контактируют только с одной из свариваемых заготовок. При пропускании тока он распределяется между верхним и нижним свариваемыми листами 1 и проходит через свариваемый участок. Для увеличения тока, проходящего через нижний лист, снизу дополнительно устанавливается медная подкладка 5. Односторонней сваркой соединяют заготовки одновременно двумя и более точками.

Параметрами режимов точечной сварки являются зависимости изменения усилия сжатия Р и силы тока I от времени протекания процесса τ. На рисунке 3.29 показана одна из применяемых циклограмм точечной сварки. Весь цикл сварки состоит из четырех стадий: I — сжатие свариваемых заготовок между электродами;

Рис. 3.29. Пример циклограммы точечной сварки: I — сварочный ток; Р — усилие сжатия; τ — время

II — включение тока и разогрев места контакта до температуры плавления, сопровождающийся образованием жидкого ядра; III — выключение тока и увеличение усилия сжатия для улучшения качество сварного точечного соединения; IV — снятие усилия с электродов.

Точечную сварку выполняют на мягких и жестких режимах.

Основные параметры мягких режимов следующие: плотность тока — 80...160 А/мм2, усилие сжатия — 15...40 МПа, время протекания тока — 0,5...3,0 с. На таких режимах сваривают детали из углеродистых, низколегированных сталей и сталей, склонных к закалке.

Параметры жестких режимов следующие: плотность тока — 120...360 А/мм2, усилие сжатия — 4...150 МПа, время протекания тока — 0,001...0,01 с. Такие режимы применяют при сварке изделий из коррозионно-стойких сталей, алюминиевых и медных сплавов, а также для соединения деталей из тонколистовых материалов. При сварке деталей из коррозионно-стойких сталей и использовании мягких режимов из-за длительности процесса возможно выпадение карбидов хрома в околошовной зоне и, как следствие, потеря коррозионной стойкости. При сварке изделий из алюминиевых, медных сплавов и тонколистового металла (фольги) толщиной до 0,1 мм мягкие режимы не применяют из-за трудностей, связанных с организацией тепловыделения, необходимого для локального расплавления металла при формировании сварной точки.

Точечная сварка — универсальный способ, применяемый при соединении изделий из низкоуглеродистых, углеродистых, низколегированных, конструкционных и коррозионно-стойких сталей, алюминиевых и медных сплавов. Этот способ широко используется в автомобиле-, вагонои авиастроении, строительстве, радиоэлектронике и т. д. Диапазон свариваемых толщин изделий составляет от нескольких микрометров до трех миллиметров.

Разновидностью точечной сварки является рельефная сварка.

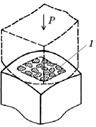

Рельефная сварка — вид контактной сварки, при котором детали соединяются одновременно в нескольких точках, положение которых определяется выступами (рельефами), образованными штамповкой или обработкой резанием на одной или обеих деталях. При рельефной сварке контакт между деталями определяется не формой рабочей части электродов, как при точечной сварке, а формой поверхности деталей в месте их соединения.

При рельефной сварке (рис. 3.30) заготовки 1 зажимают между плоскими электродами (контактными плитами) 2. Соединение происходит в зонах выступов 3, которые могут быть получены листовой штамповкой на одной из заготовок. При включении тока верхний электрод сжимает заготовки. Деформируют их до окончания процесса сварки.

Рис. 3.30. Принципиальная схема рельефной сварки: 1 — свариваемые заготовки; 2 — плоские электроды; 3 — выступы

Таким образом, за один ход машины выполняется столько сварных точек, сколько было отштамповано выступов.

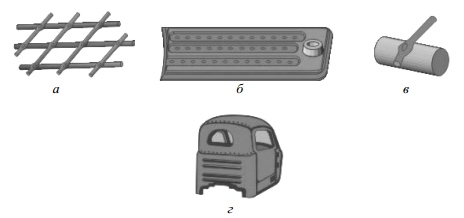

Рельефная сварка используется для крепления кронштейнов к листовым деталям (например, скобы к капоту автомобиля, петли для навески дверей к кабине), сварки строительной арматуры, для приварки крепежных деталей (болтов, гаек и шпилек) к листовому материалу, крепления проволоки к тонким деталям в радиоэлектронике и т. п. (рис. 3.31). Рельефная сварка по непрерывным рельефам обеспечивает получение герметичных соединений.

Рис. 3.31. Примеры рельефной сварки: а — строительная арматура; б — радиатор отопления; в — поплавок; г — кабина

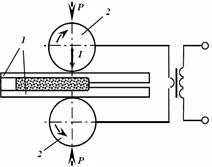

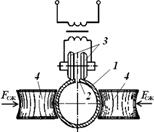

Шовная сварка — контактная сварка, при которой соединение свариваемых частей осуществляется группами точек и происходит оно между вращающимися токоподводящими дисковыми электродами, передающими усилие сжатия и перемещающими свариваемые детали. Если точки перекрывают друг друга, то шов получается герметичным. В противном случае шов ничем не отличается от ряда отдельных точек, выполненных точечной сваркой, и не является негерметичным. Диаметр электродов при сварке металлических изделий толщиной 2...3 мм обычно составляет 150...200 мм, а толщиной менее 0,5 мм — 40...50 мм. Для изготовления электродов для шовной и точечной сварки используется медь М1, а также бронза (кадмиевая, хромистая, бериллиевая) и другие сплавы.

Рис. 3.32. Принципиальная схема шовной сварки: 1 — свариваемые заготовки; 2 — дисковые электроды

В процессе шовной сварки листовые заготовки 1 соединяют внахлестку и сжимают между

дисковыми электродами 2, которые передают усилие сжатия свариваемым заготовкам и одновременно их перемещают (рис. 3.32). К дисковым электродам подводится электрический ток, который, как и при точечной сварке, нагревает и расплавляет участки контактирующих поверхностей свариваемых деталей.

Шовная сварка (как и точечная) может быть двусторонней и односторонней. Последнюю применяют в тех случаях, когда невозможно подвести электроды с двух сторон к свариваемому изделию. При односторонней сварке два или более дисковых электродов контактируют только с одной из свариваемых заготовок.

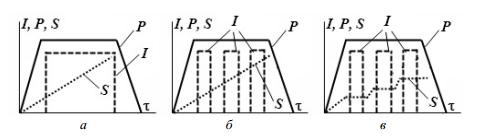

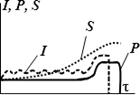

Шовную сварку, осуществляемую при различных режимах подачи тока и вращения дисковых электродов, условно можно разделить на непрерывную, прерывистую и шаговую. Циклограммы ее основных режимов представлены на рисунке 3.33.

Рис. 3.33. Циклограммы шовной сварки: а — непрерывная; б — прерывистая; в — прерывисто-шаговая; I — сварочный ток; Р — усилие сжатия; S — перемещение роликов; τ — время

При непрерывной шовной сварке осуществляется непрерывное вращение дисковых электродов и непрерывная подача тока (рис. 3.33, а). Такая сварка может быть выполнена только при больших скоростях вращения электродов. Однако она не обеспечивает требуемого качества сварного соединения и приводит к быстрому износу электродов. Поэтому такой вид шовной сварки используется редко. Он применяется только при сварке листов толщиной до 1 мм, при получении коротких швов, при соединении изделий из металлов и сплавов, не склонных к росту зерна и не претерпевающих заметных структурных превращений при перегреве околошовной зоны (низкоуглеродистые и низколегированные стали).

Наиболее распространенным вариантом шовной сварки является прерывистая (рис. 3.33, б). В этом случае электроды вращаются непрерывно, а ток периодически включается на определенные промежутки времени. При каждом включении тока образуется одна сварная точка (включение тока и вращение электродов синхронизировано так, чтобы точки перекрывались и шов был герметичным) (рис. 3.34).

Рис. 3.34. Схема получения герметичного шва при шовной прерывистой сварке: 1 — дисковые электроды; 2 — свариваемые заготовки; 3 — герметичный шов, получаемый при перекрытии сварных точек

Прерывистая сварка обеспечивает стабильность процесса и высокое качество сварного соединения при малой зоне термического влияния и применяется при получении длинных швов на листовых заготовках толщиной до 3 мм из коррозионно-стойких сталей и алюминиевых сплавов. Скорость прерывистой сварки на отдельных участках может достигать 10 м/мин. Способ прерывистой шовной сварки получил наибольшее распространение благодаря меньшему, чем при непрерывной сварке, перегреву роликов и заготовок.

При прерывисто-шаговой сварке электроды вращаются прерывисто, перемещая деталь лишь на шаг, а ток включают во время остановки электродов (рис. 3.33, в). Такой режим обеспечивает более рельефный шов за счет качественного формирования сварной точки, способствует лучшему охлаждению рабочей поверхности

электродов и продлению срока их службы. Шаговая сварка применяется для сварки изделий из алюминиевых сплавов и плакированных металлов. Толщина свариваемых листов при шаговой сварке составляет до 3 мм. Однако машины для реализации шагового способа сварки с периодическим вращением роликов отличаются сложностью конструкции и малой производительностью.

Шовная сварка применяется призгиотовлении всевозможных листовых конструкций (толщина свариваемых листов составляет 0,3...3 мм), различных герметичных емкостей (например, топливных баков автомобилей и летательных аппаратов, емкостей и камер бытовой техники, плоских отопительных радиаторов и т. п.). Шовная сварка обеспечивает получение прочных и плотных швов при производстве чувствительных элементов в приборостроении. Плотность соединений при шовной сварке обеспечивает высокую надежность работы сварных конструкций в условиях низкого вакуума или больших давлений рабочей среды.

Этим способом сваривают изделия из низкоуглеродистых, легированных, конструкционных сталей, легких сплавов, некоторых медных и титановых сплавов, а также стальные листы с покрытием (оцинкованные, луженые, освинцованные и др.).

Стадии многооперационной шовной сварки молочного бидона представлены на рисунке 3.35.

Рис. 3.35. Процесс изготовления молочного бидона способом шовной сварки: а — сварка цилиндрической части; б — приварка конической к цилиндрической части; в — сварка конической части; г — приварка крышки к конической части; д — приварка дна к цилиндрической части

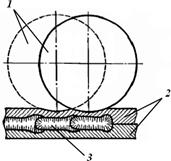

Разновидностью шовной сварки является шовно-стыковая сварка, которая применяется для соединения труб с продольным сварным швом.

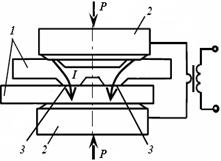

Шовно-стыковая сварка — контактная сварка с получением стыкового шва вращающимися дисковыми электродами, относительно которых перемещаются детали, собранные с небольшой нахлесткой или встык.

Рис. 3.36. Схема шовно-стыковой сварки

При шовно-стыковой сварке (рис. 3.36) трубная заготовка 1 с верхним расположением стыка кромок 2 подается под дисковые электроды 3, к которым подводится сварочный ток. Прижимные ролики 4 за счет усилия сжатия Fсж обеспечивают контактирование свариваемых участков стыка.

Рис. 3.37. Принципиальная схема контактной стыковой сварки

Этим способом изготовляют стальные трубы диаметром 14...600 мм с толщиной стенок 0,5...12,5 мм.

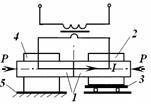

Стыковая сварка — контактная сварка, при которой соединение свариваемых частей происходит по всей поверхности их касания. В процессе стыковой сварки свариваемые заготовки 1 закрепляют в зажимных контактных губках-электродах стыковой машины (рис. 3.37). Губка-электрод 2 установлен на подвижной плите 3, губка-электрод 4 закреплен на неподвижной плите 5. Сварочный трансформатор соединен с губками-электродами гибкими шинами. Подвижную плиту перемещают, и заготовки 1 сжимаются под действием силы Р, обеспечиваемой специальным механизмом сжатия.

Существует две разновидности процесса стыковой сварки: сварка сопротивлением и сварка оплавлением.

При сварке сопротивлением детали с предварительно тщательно обработанными торцами, закрепленные в губках-электродах сварочной машины, сжимают с усилием Р, а затем включают электрический

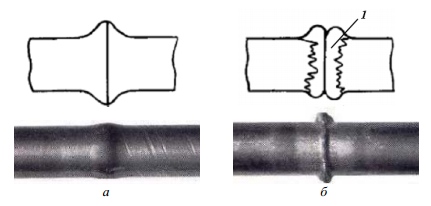

ток. При прохождении электрического тока максимальное количество теплоты начинает выделяться в месте стыка деталей из-за наличия микронеровностей и микровыступов на свариваемых поверхностях. Нагрев приводит к повышению пластичности свариваемых поверхностей и смятию микровыступов, в результате чего площадь контакта увеличивается, сопротивление уменьшается, и выделение тепла происходит преимущественно в самих деталях за счет их электросопротивления, которое увеличивается с повышением температуры. Когда температура достигнет 0,8...0,9 Тпл металла свариваемых деталей, их осаживают с усилием Росад (большим первоначального усилия сжатия Р) и происходит сварка с образованием плавного утолщения в месте соединения (рис. 3.38, а).

Рис. 3.38. Схемы соединений, полученных стыковой сваркой: а — сопротивлением; б — оплавлением; 1 — грат

Рис. 3.39. Циклограмма стыковой сварки сопротивлением: I — сварочный ток; Р — усилие сжатия; τ — время

Циклограмма стыковой сварки сопротивлением представлена на рисунке 3.39. Весь цикл сварки состоит из четырех стадий: I — сжатие свариваемых заготовок усилием Р; II — включение тока и разогрев места контакта до температуры 0,8...0,9 Тпл; III — выключение тока и осадка металла с усилием Росад; IV — снятие усилия с электродов.

Сварка сопротивлением требует высокой точности обработки и плотности прилегания свариваемых поверхностей, поэтому торцы деталей

подвергают тщательной механической или химической очистке. Недостатки подгонки (перекос, зазор) приводят к неравномерному прогреву деталей, образованию оксидов на неприлегающих поверхностях и, тем самым, к снижению качества сварного соединения. Допустимые отклонения размеров стыкуемых поверхностей круглых сечений составляют не более 2 %, прямоугольных — не более 1,5 %.

Этим способом сваривают детали из низкоуглеродистых сталей, круглого или прямоугольного сечения площадью до 250 мм 2 и из легированных сталей площадью до 20 мм2 (проволока, прутки, толстостенные трубы малого диаметра). Изделия из цветных металлов и их сплавов также хорошо свариваются сваркой сопротивлением. Этим способом можно соединять и детали из разнородных металлов (сталь с медью, латунь с медью), а также изделия из различных марок сталей между собой.

При стыковой сварке оплавлением используют оборудование такое же, как и при сварке сопротивлением. Основное отличие способа сварки оплавлением (от сварки сопротивлением) состоит в том, что свариваемые стыки деталей не требуют предварительной обработки (очистки от загрязнений и пленок оксидов), а в процессе сварки тонкий слой материала на стыкуемых поверхностях доводят

до расплавления. При последующем срживаатеимиысхва деталей

расплавленный металл вместе с оксидами выдавливается из стыка, а горячий твердый металл деформируется, создавая соединение с небольшим уширением и гратом 1 (оторочка из окисленного, перегоревшего металла) (рис. 3.38, б).

Различают сварку непрерывным оплавлением и оплавлением с подогревом.

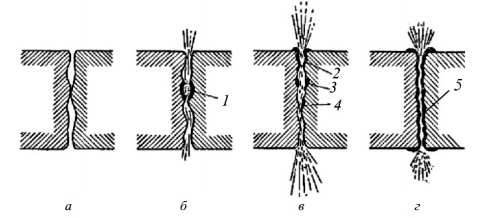

Для сварки непрерывным оплавлением, включив трансформатор, медленно приводят в соприкосновение поверхности свариваемых деталей (рис. 3.40). В начальный момент их касания площадь соприкосновения поверхностей мала (рис. 3.40, а). Металл в точках контакта мгновенно нагревается до кипения и испаряется со взрывом перемычки 1 (рис. 3.40, б). Взрыв выбрасывает часть металла вместе с пленками оксидов в виде искр и брызг (рис. 3.40, в). При дальнейшем сближении деталей контактные перемычки 2, 3 и 4 непрерывно возникают и разбрызгиваются до тех пор, пока на торцах не образуется слой расплавленного металла 5 (рис. 3.40, г). На этом этапе сварки длина свариваемых деталей уменьшается. Контактное сопротивление во время плавления значительно больше сопротивления деталей, поэтому нагревается, в основном, зона стыка.

Рис. 3.40. Схема процесса стыковой сварки непрерывным оплавлением

Режимы стыковой сварки характеризуются силой и длительностью импульсов сварочного тока, усилием и скоростью осадки, а также установочной длиной. Усилие зажатия заготовок в губках для предотвращения проскальзывания должно быть в 1,5 раза больше усилия осадки. При сварке оплавлением изделий из низкоуглеродистых сталей плотность тока составляет 10...30 А/мм2, скорость осадки — не менее 30 м/с, давление осадки Росад — 60...80 МПа. Детали из коррозионно-стойких сталей сваривают при Росад = 240...4 000 МПа, а скорость осадки составляет не менее 50 м/с, поскольку эти стали жаропрочны и склонны к окислению.

Циклограмма стыковой сварки непрерывным оплавлением представлена на рисунке 3.41.

Циклограмма стыковой сварки непрерывным оплавлением представлена на рисунке 3.41.

Рис. 3.41. Циклограмма стыковой сварки оплавлением: S — пере- мещение плиты; Р — усилие сжатия;I — сварочный ток

Способом сварки непрерывным оплавлением с постоянной скоростью подачи сваривают детали с компактным сечением до 1 000 мм2 и с развитым периметром несколько большего сечения (тонкостенные трубы, листы, рельсы, сверла, цепи, трубопроводы, полосы и др.). Этим

способом возможна сварка изделий из разнородных металлов. Преимуществом этого способа сварки является высокая производительность, а недостатком — значительные потери металла на угар и разбрызгивание.

При сварке оплавлением с подогревом (как и при сварке сопротивлением) детали вначале нагревают, не доводя до плавления. Для этого их периодически сжимают небольшим усилием,евнаяагр проходящим током, и размыкают. После подогрева до определенной температуры детали разводят, оплавляют (как при сварке с непрерывным оплавлением) и сжимают. Сварка оплавлением с подогревом позволяет уменьшить мощность оборудования, необходимого для сварки деталей с большими сечениями. Этим способом сваривают детали сечением 5 000...10 000 мм2.

Стыковая сварка оплавлением применяется для соединения трубопроводов, арматурных стержней железобетонных изделий, железнодорожных рельсов (бесстыковые пути) в стационарных и полевых условиях, длиномерных заготовок из различных конструкционных сталей и сплавов цветных металлов. Ее широко используют при изготовлении режущего инструмента (например, рабочую часть сверла из инструментальной стали сваривают с хвостовой частью из конструкционной стали).

Примеры применения стыковой сварки представлены на рисунке 3.42.

Преимуществами контактной сварки являются следующие:

1) высокая производительность (время сварки одной точки или стыка составляет 0,02...1,0 с);

2) возможность автоматизации сварочных работ, позволяющая встраивать машины контактной сварки в поточные сборочные линии;

3) качество и надежность сварных соединений, достигаемые за счет быстрого нагрева и охлаждения металла, приводящих к малой зоне термического влияния;

4) возможность получения соединений сваркой (точечной и шовной) алюминиевых, магниевых, титановых сплавов, обусловленная возникновением в процессе сварки защитного пояска, изолирующего расплавленный металл от воздействия атмосферы;

5) отсутствие потребности в специальных технологических материалах (присадочная проволока, флюсы, газы и т. п.);

6) культура производства и благоприятные условия труда.

Рис. 3.42. Примеры применения стыковой сварки: а — сварка метчика; б, в — сварка труб; г — сварка заготовки венца для маховиков или подшипников; д — сварка рам

| Сварка. Основы сварки. Дуговые методы сварки |

| Получение машиностроительных заготовок |

| Физические основы пластической деформации |