Синтетические диэлектрики на базе фенолформальдегидных смол: карболит (бакелит), гетинакс, текстолит, cтеклотекстолит (FR-4), лакоткань, резина и эбонит.

- 1. Проводники: Серебро, Медь, Алюминий, Железо, Золото, Никель, Вольфрам, Ртуть.

- 2. Проводники: Углерод, нихромы, термостабильные сплавы, припои, прозрачные проводники.

- 3. Неорганические диэлектрики: Фарфор, стекло, слюда, керамики, асбест, элегаз и вода

- 4. Органические полусинтетические диэлектрики.

- 5. Синтетические диэлектрики на базе фенолформальдегидных смол.

- 6. Пластики. История использования пластиков.

- 7. Изоляционные ленты и трубки

Органические диэлектрики синтетические

Доступные природные материалы использовались широко, но, с развитием техники становилось всё более очевидным, что природные материалы порой полное дерьмо. Большой разброс свойств, подверженность гниению, трудности в добыче — поэтому поиски искусственных заменителей велись и ведутся всё время. Появление синтетических материалов — это революция не только техническая, но и экономическая, политическая. Вам больше не нужны колонии чтобы покрыть свои потребности в резине. Экипировка вашего солдата стала легче в несколько раз. В этом разделе — материалы, полученные «с нуля», а не попытка улучшить природные, как в предыдущем разделе.

Многие из приведенных материалов являются полимерами — материалами с длинными молекулами, состоящими из простых однотипных кирпичиков — мономеров. Полимеры можно разделить на две большие группы по их поведению при нагреве, это термопласты и реактопласты. Термопласты при нагревании плавятся, реактопласты при нагревании

разлагаются. Соответственно гору старых пластиковых игрушек из термопластов можно переплавить в новое изделие, а гору старых изделий из реактопластов так переработать не выйдет.

Полимер может состоять из чистого мономера, а может также содержать со-полимер, который встраивается в структуру молекулы. Например есть два мономера: А и Б. Молекула полимера из чистого А будет выглядеть так:

...-А-А-А-А-А-А-А-А-А-А-А-...

Молекула полимера из сополимеров А и Б может выглядеть так:

...-А-Б-А-Б-А-Б-А-Б-А-Б-А-Б-...

Или даже так:

...-А-А-Б-Б-А-Б-Б-Б-А-А-Б-Б-...

Введение сополимера позволяет изменить свойства пластмассы. Пример — полистирол и АБС пластик. Полистирол прозрачный хрупкий пластик, введение сополимера акрилонитрила и введение добавки из полибутадиена дает на выходе ударопрочный пластик.

Иногда, может дополнительно указываться стереорегулярность полимера. Допустим у нас есть мономер -Г-, который может вставать в цепочку полимера "вверх ногами" -L-. Полимер,с цепочке которого мономеры стоят как попало называется атактическим:

...-L-Г-Г-L-Г-L-L-L-Г-Г-L-Г-...

Если в полимере все несимментричные звенья смотрят в одну сторону, такой полимер называется изотактическим:

...-L-L-L-L-L-L-L-L-L-L-L-L-...

Если в полимере они чередуются, то такой полимер называется синдиотактическим:

...-L-Г-L-Г-L-Г-L-Г-L-Г-L-Г-...

Обычно, стереорегулярность незначительно влияет на важные для электроники свойства материала, поэтому не указывается.

Общие свойства полимеров

Полимеры, благодаря своей структуре из длинных молекул, обладают некоторыми общими свойствами, которые стоит рассмотреть внимательнее.

1. Полимеры не имеют четкой температуры фазового перехода, как например металлы. Они словно карамель, с ростом температуры размягчаются, превращаясь в вязкую тягучую жидкость. Поэтому для полимеров "температура плавления" — это температура, при которой вязкость полимера уже позволяет ему течь, но это не означает, что до этой температуры он твёрдый.

Температура стеклования — это температура, ниже которой полимер из высокоэластичного состояния переходит в стеклообразное состояние, с ростом твердости и хрупкости. Представьте себе жевательный мармелад — при комнатной температуре он находится в высокоэластичном состоянии. Если его охладить ниже температуры стеклования в морозильной камере, то мармелад можно будет разбить, и осколки будут как от стекла.

Максимальная рабочая температура — температура при которой полимер может работать длительное время, без существенных изменений своих свойств. Часто с ростом температуры растет ползучесть полимера, поэтому при максимальной рабочей температуре прочностные свойства снижаются.

Указанные температуры могут отличаться при определении даже для одного и того же образца, при различии методик определения.

2. Полимеры подвержены старению и разрушению. Факторами, ускоряющими процесс старения полимера являются радиация, ультрафиолетовое излучение, высокая температура, агрессивная среда. Разные полимеры в разной степени подвержены старению, кроме того, различными добавками можно снизить скорость разрушения полимера. Так, нейлоновая стяжка на силиконовом шланге с горячей водой за пару лет потеряет эластичность и станет хрупкой, в то время как силиконовый шланг по прежнему

будет мягким и гибким.

Лишь очень малое количество пластиков терпят длительный нагрев свыше 100°С — фторопласт-4, каптон, peek, силиконы. Во всех остальных случаях чем выше температура эксплуатации — тем быстрее протекают процессы старения и деструкции в полимере.

3. Полимеры проницаемы для газов и некоторых растворителей. Молекулы газа очень маленькие (чем меньше атомная масса, тем меньше размер атома, самый мерзкий в этом плане водород, он даже сквозь металлы протискивается.) поэтому могут постепенно проникать сквозь разветвленную молекулярную сеть пластика. Для предотвращения этого процесса поверхность полимера покрывают слоем металла. Обратите на это внимание при вскрытии упаковки продуктов питания. Металлизация в упаковке служит этой цели — не

пропустить к продукту кислород. Металлопластиковые трубы содержат слой алюминия с той же целью — помимо армирования не допустить проникновение кислорода в теплоноситель, это вызывает коррозию оборудования (котлов, теплообменников и т.д.).

Материалы на базе фенолформальдегидных смол

Фенол-формальдегидные смолы, как нетрудно понять из названия — продукт поликонденсации фенола и формальдегида. Молекулы полимера образуют разветвленную трехмерную структуру, что обуславливает механические свойства — твёрдость.

Ниже рассмотрим только фенол-формальдегидные пластмассы — фенопласты.

Карбамид-формальдегидные, меламин-формальдегидные пластмассы — аминопласты,

рассматривать не будем, их базовые свойства идентичны, методы обработки одинаковые, разница лишь в прочности, цвете.

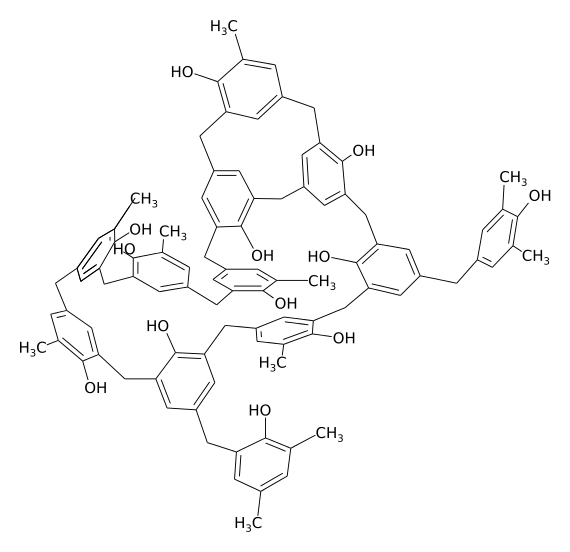

Химическая структура бакелита (кусочек для примера) Полимеры с такой разветвленной беспорядочной структурой обычно твёрдые и хрупкие. Автор рисунка — Dirk Hünniger, взято из Википедии

Открыл процесс поликонденсации Лео Бакеланд — американский химик бельгийского происхождения. Он и назвал новый материал, полученный при отверждении смолы — бакелитом. В СССР аналогичный материал назывался "карболит" — от карболовой кислоты, старого названия фенола.

Примеры использования фенолформальдегидных смол:

Как самостоятельный материал в чистом виде в качестве клеев, лаков.

С порошковыми наполнителями (придающими прочность или разбавляющими материал

просто для экономии) и без — карболит/бакелит

С наполнением из стекловолокна в хаотичном порядке — волокниты, например прессматериал АГ-4В

С наполнением из слоев хлопчатобумажной ткани — Текстолиты

С наполнением из стеклоткани — Стеклотекстолиты

С наполнением из слоев проклееной бумаги — Гетинакс

Карболит (бакелит)

Представляет собой твёрдый термостойкий пластик. Если вы возьмете какое-либо устройство, собранное до 1950 года, то практически все пластиковые детали в нем — это карболит.

Различные изделия из карболита — коробочка, розетка. Вилка, корпус вольтметра, гнезда, ручки регулировки.

Изделия получают как заливкой в формы, так и (чаще) прессованием порошка смолы с наполнителем в металлические формы с нагревом. При нагревании процесс полимеризации,

уже частично начавшейся при производстве порошка, заканчивается, но, так как порошок в этот момент зажат под давлением в форме — то и вид конечного изделия повторяет форму. Серьезный недостаток такого метода в том, что нужно время, которое должно провести изделие в форме, чтобы набрать прочность, достаточную для раскрытия формы без разрушения, поэтому во многих задачах бакелит вытеснен термопластичными материалами, термопластавтомат может производить изделия заданной формы значительно быстрее.

Корпус электросчетчика сделан из карболита.

Немного о процессе расскажет это американское рекламное видео прошлого века, оцените энтузиазм, с которым говорят о новом материале.

На сегодняшний день изделия из карболита производятся массово, но он уже не так популярен как раньше, хотя есть задачи, где его заменить чем-либо трудно.

Плюшки

Термостойкий пластик. Может длительное время работать при температуре до +150°С Является реактопластом — не плавится, а разрушается от нагрева. Так карболитовый патрон для лампы накаливания при перегреве рассыпется, а не стечет к вам на голову.

Стойкий к растворителям, ГСМ. Карболитовые детали без труда работают вблизи двигателя автомобиля, в условиях нагрева, контакта с маслом, бензином.

Твёрдый. Обычно карболитовые детали можно распознать по блестящей поверхности и по твёрдости, ноготь такой пластик не царапает и даже не цепляется. Большие плоские детали почти не гнутся, а при превышении усилия со звуком "хрум" ломаются.

Хорошо обрабатывается. В отличии от многих других пластиков хорошо шлифуется. Если попробовать шлифовать, например, полипропилен, то быстро от нагрева начнет образовываться "борода" из пластика. Карболит же отлично шлифуется и часто можно видеть следы шлифовки по периметру детали — удаление облоя.

Отличный внешний вид. Способность образовывать твёрдую глянцевую поверхность особенно заметна на внешнем виде ретроаппаратуры. Даже в магазине на полке ручки для резисторов из карболита смотрятся солиднее таких же, но из термопластиков.

Недостатки

Дороговизна. Особенность производства в виде прессовки из порошка определяет довольно высокую себестоимость изделий из-за низкой скорости процесса и наличия ручного труда. Изготовление деталей из термопластиков порой в разы дешевле.

Хрупкость. Оборотная сторона твёрдости, при ударах трескается, из него не сделать гибкий шланг, сильфон и т.д.

Практически не подлежит вторичной переработке. Есть способы, но они не получили широкого распространения.

Ограниченная цветовая гамма. Фенолформальдегидная смола сама по себе коричневого цвета, что затрудняет получение изделий светлых цветов. Этого недостатка лишены, например, меламинформальдегидные смолы из которых делают изделия белого цвета.

Замечательный фильм 40х годов, в котором видно производство фенолформальдегидной смолы, формовка деталей прессованием, получение гетинакса, текстолита, галалита и многое другое.

Гетинакс

Гетинакс — это слоистый пластик, получаемый путем прессования бумаги, пропитанной фенольной или эпоксидной смолой. В англоязычной литературе имеет название FR-2. (FR — Flame Resistant — огнестойкий) (FR-1, FR-2, FR-3 это всё гетинаксы, разница только в материале связующего) У нас есть ГОСТ 2718-74 на гетинакс.

Имеет низкую прочность, но при этом достаточно низкую цену. Является электроизоляционным материалом, изделия из гетинакса можно получать штамповкой, поэтому панели с ламелями, вставки, изоляционные шайбы, держатели контактов иногда изготавливают из гетинакса.

Примеры применения

Материал дешевых односторонних печатных плат. В задачах, где не требуется высокая надежность и есть возможность обойтись одним проводящим слоем, печатные платы изготавливают из гетинакса. В дешевых электронных китайских игрушках чаще всего гетинаксовые платы. Гетинакс недостаточно прочен для создания надежных переходных отверстий, поэтому двухсторонние и многослойные печатные платы из гетинакса не изготавливаются.

Различные изделия из гетинакса. Пластина специально была сломана, чтобы показать характерный рисунок на изломе. Гетинаксовый брусок слегка распух справа — результат расщепления слоев при резке.

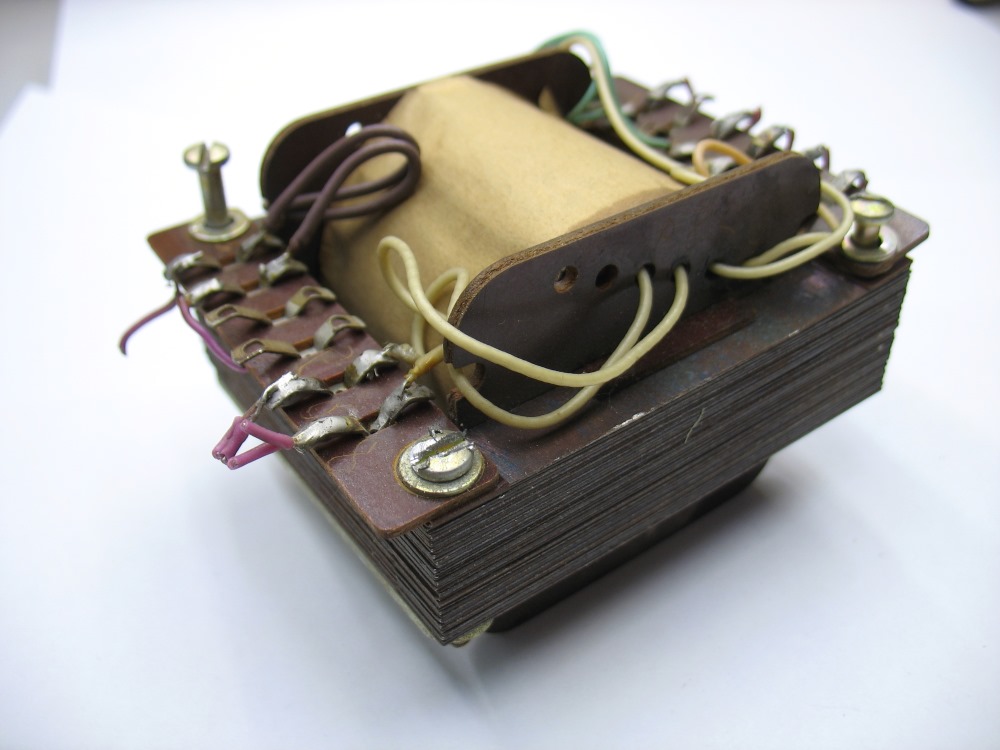

Ламели подключения обмоток трансформатора сделаны из гетинакса, изолирующая ламели от сердечника подкладка, боковины оправки обмотки — гетинакс.

Ламинированный гетинакс (слопласт, слоистый пластик)} — гетинакс с наклеенной декоративной пленкой — материал внутренней отделки автобусов, вагонов поезда, столешниц. Прочный износостойкий трудногорючий материал.

Примечание

Материал непрочный и склонен давать трещины при обработке, требуется особая осторожность при обработке резанием пилами с большим зубом. В силу низкой прочности мало пригоден в качестве конструкционного материала.

Источники

Продается многими компаниями, специализирующимися на электротехнических материалов. Гуглить по «Гетинакс ГОСТ2718-74».

Текстолит

Текстолиты — это целый класс композиционных материалов, состоят из прессованной ткани со связующим. Например, хлопчатобумажная ткань пропитанная фенолформальдегидной смолой. Имеет характерный вид — на плоскостях и срезах видно плетение ткани. Обычно коричневого и темно-коричневого цвета. Зарубежом известны под торговыми марками Novotext, Turbax, Resitex, Cerolon, Textolit, Micarta. Материал известен с 30х годов 20 века.

Примеры применения

Как конструкционный материал. Текстолит прочен и не проводит ток, поэтому используется как материал прокладок, шайб, перегородок, вставок, шестерен и т. д. При нагревании он не ползет, это выгодно отличает его от термопластичных материалов.

Поделочный материал. Из текстолита часто изготавливают рукоятки ножей, приспособления и оснастку в условиях небольших мастерских. Текстолит хорошо обрабатывается, при этом не впитывает воду, стоек к воздействию горюче-смазочных материалов.

Текстолит различных форм — пластины, прутки. Расположение ткани в материале различается — у прутков ткань намотана, а не уложена слоями.

В зависимости от использованной в производстве ткани, наблюдаемая текстура может различаться.

Текстолит из тканей с разным шагом плетения. Текстолит всегда можно узнать по характерной текстуре и виду.

Шестерня изготовленная из текстолита.

Материал доступен в продаже в России, но постепенно вытесняется другими материалами.

Стеклотекстолит

Разновидность текстолита, в которой используется стеклоткань и чаще всего эпоксидная смола. Обычно светло желтого цвета. Широко распространенный композиционный материал, сочетает в себе легкость, прочность, упругость, не гниет, трудногорюч.

В виде листов — основной материал печатных плат, имеет за рубежом название FR-4. Достаточно прочный и стабильный для изготовления многослойных печатных плат. Вне формы листов часто имеет в назвнии слово fiberglass — стеклопластик.(Дословно fiberglass — "стекловолокно", но часто подразумевается именно пластик со стекловолокном.)

Примеры применения

Основной материал для изготовления печатных плат. Выпускается уже с заранее наклеенной медной фольгой с одной или с двух сторон, именуется "Стеклотекстолит фольгированный ГОСТ 10316-78".

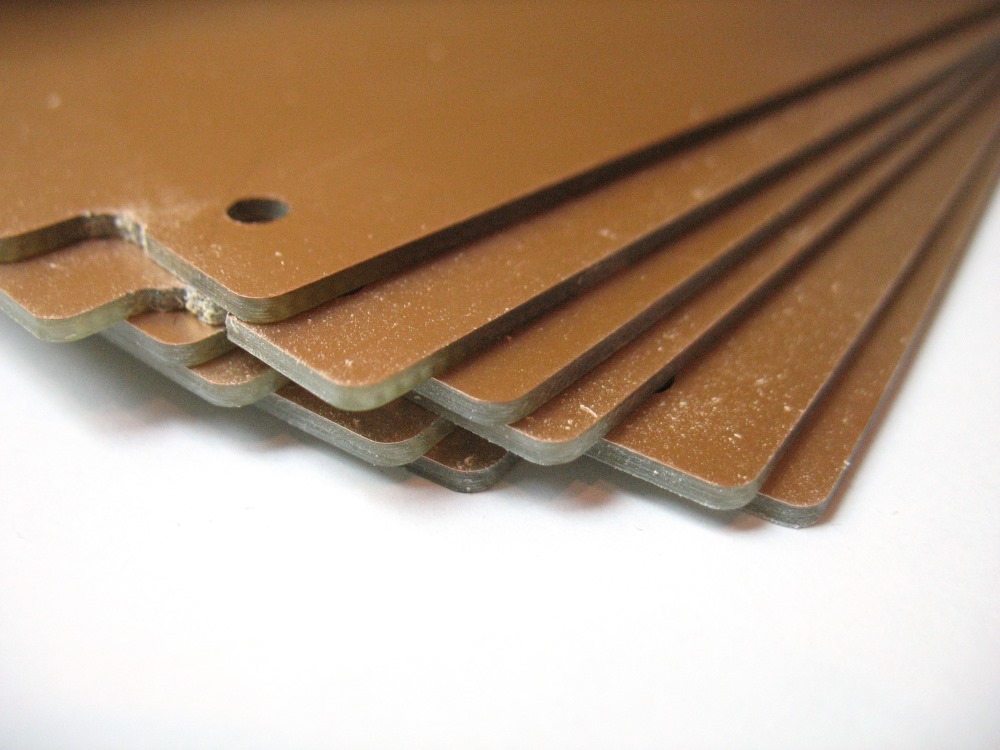

Заготовки печатных плат из 1,5 мм фольгированного стеклотекстолита.

Конструкционный материал. В виде листов различной толщины "Стеклотекстолит конструкционный ГОСТ 10292-74" Оправки катушек, держатели электродов, корпусные элементы.

Обрезки листового стеклотекстолита различной толщины. Деталь на переднем плане специально была сломана — на изломе виден текстильный материал.

Электроизоляционный материал. В качестве прокладок, сепараторов, держателей, защитных пластин.

Что стоит добавить

Стеклотекстолит и стеклопластики вообще — очень интересные материалы. Стеклопластиковая арматура при падении на бетонный пол звенит, что говорит о высокой упругости материала. Материал легче стали, при этом во многом сопоставим с ней по прочности.

Материал анизотропен. Так как он слоистый, при нагрузке перпендикулярно слоям он значительно прочнее, чем при нагрузке направленной на разделение слоев. При изготовлении изделий путем формования стеклоткани с эпоксидной смолой это учитывают при выборе направлений укладки ткани.

Материал обманчиво легко обрабатывается. Легко режется ножовкой, пилится напильником, сверлится. Но стеклянные волокна в составе очень быстро изнашивают рабочую кромку инструмента. Обычные сверла из быстрорежущей стали тупятся уже после двух-трёх десятков отверстий, поэтому стеклотекстолит на производстве печатных плат сверлится твёрдосплавными сверлами из карбида вольфрама. Но сверла эти очень хрупкие и сверлить ими возможно только в станке.

Материал разрушается необратимо, этим поведением (как и треском при разрыве волокон) сильно напоминает дерево. Если стальная деталь при превышении нагрузки погнется, то её можно при помощи молотка и какой-то там матери выправить обратно, то стеклопластиковая деталь при превышении нагрузки с треском теряет форму и ремонту не подлежит, только замене.

Стеклотекстолит не гниет, стоек к атмосферным воздействиям (однако может расслаиваться из-за замерзания попавшей в случайные поры воды зимой) и прозрачен для

радиоволн. Поэтому из него делают различные обтекатели для антенн, кожухи, корпуса. Оборотная сторона медали — материал не подлежит переработке. Вообще, отправляется на свалку и будет лежать там столетиями.

Изготовление изделий сложной формы — неавтоматизируемый процесс с обилием ручного труда. Правильно разложить ткань, подрезать, расправить складки, нанести смолу, выгнать пузыри воздуха — всё вручную. Поэтому изделия из стеклопластиков, из карбона (ткань из углеродного волокна) дорогие и вряд ли когда-то станут дешевле. Это собственно и поставило крест на стеклопластиковых кузовах массовых авто — долго, дорого их производить и не переработать в металлолом потом, хотя такой кузов почти вечный и не заржавеет. Некоторые изделия получают автоматизированной намоткой стеклонити — газовые баллоны, арматуру для бетона.

При обработке стеклотекстолита обязательно одевайте респиратор, частички стекловолокна в составе попадая в легкие наносят вред здоровью. Также они достаточно абразивные, поэтому при обработке стеклотекстолита на станках примите меры для защиты направляющих.

Лакоткань

Лакоткань — гибкий электроизоляционный материал, состоит из ткани (хлопчатобумажная, синтетическая, стеклоткань) пропитанной эластичным связующим (лаки, смолы). Есть ГОСТ 28034-89 на лакоткани.

Кусочек лакоткани. Часто можно встретить в трансформаторах.

Так как слой ткани всего один — лакоткань гибкая и прочная, и зачастую полупрозрачная. Иногда связующее специально делают липким, слои такой ткани хорошо слипаются образуя со временем почти монолитный слой.

Применяется часто для изоляции слоев обмоток в трансформаторах, в обмотках электромоторов, генераторов.

Резина

Эластичный материал, получаемый вулканизацией каучука. Вообще часто резиной называют любой эластичный материал, не акцентируя на разницу в составе, хотя силиконовая резина от изопреновой отличается довольно сильно.

До изобретения вулканизации природный каучук был специфическим материалом — липким на жаре, ломким на холоде, непрочным. Открытие вулканизации Гудиером

позволило лишить резину природных недостатков. Если в исходное сырьё ввести 1–2% серы, то при нагревании между молекулами каучука образуются мостики через атомы серы, в результате чего резина становится упругой, эластичной. Если ввести много серы (30%), то мостиков будет так много, что резина станет твёрдой, получится материал под названием эбонит. Регулируя степень вулканизации можно регулировать свойства материала в широких пределах.

Удивительно, до сих пор около 40% рынка резинового сырья занимает натуральный каучук, и большая часть натурального сырья идет на производство покрышек.

Кабель в резиновой изоляции, поликлиновой приводной ремень, уплотнительные кольца — изделия из резины.

Примеры применения

Изоляция проводов. Повод в резиновой изоляции обладает рядом преимуществ перед собратом с изоляцией из ПВХ, резина на морозе дубеет не так сильно, не плавится. Нагревательные приборы, не исключающие контакт с питающим проводом, имеют провод из термостойкой изоляции, например, утюги. Удлинитель из провода в резиновой изоляции — хорошее решение для тяжелых условий эксплуатации. К сожалению медные жилы такого провода очень часто окисляются, что осложняет монтаж. Резиновая изоляция обладает невысокой атмосферостойкостью, изоляция кабеля пролежавшего под открытым небом покрывается трещинами и может вызвать короткое замыкание.

Уплотнения. Резиновые колечки, прокладки, манжеты, часто не только обеспечивают герметичность, но и устраняют неприятные люфты и вибрации в изделиях.

Приводные ремни. Гибкие ремни круглого (пассики), квадратного, плоского, клинового, поликлинового сечений, зубчатые... и множество других форм. Предназначены для передачи вращения в разных механизмах, например от вала электродвигателя на реечный привод выдвижения лотка у DVD дисковода.

Средства защиты от напряжения. Резиновые перчатки, боты, коврики — всё для защиты электрика от удара электрическим током.

Эбонит

Эбонит — представляет собой высоко-вулканизированный каучук с большим (до 30%) содержанием серы, за счет чего, в отличии от привычной резины, обладает твёрдостью. Есть ГОСТ 2748-77 на эбонит.

Эбонитовый пруток. Я сточил часть прутка для видимости самого материала.

Примеры применения

Электроизоляционный материал. До широкого распространения синтетических пластиков был в ходу, сейчас полностью вытеснен пластиками, превосходящими его по свойствам.

Поделочный материал — рукоятки ножей, мундштуки трубок, декоративные элементы.

Демонстрация явления трибоэлектричества — школьный опыт, когда эбонитовая палочка от натирания мехом электризуется и начинает притягивать к себе нарезанные кусочки бумаги считается классическим, и описан во многих учебниках. В данном опыте эбонит не обладает какими-либо исключительными свойствами, просто исторически так сложилось, что до открытия других полимерных материалов эбонит был одним из самых доступных прочных диэлектриков. При демонстрации опыта можно смело заменить эбонитовую палочку на палочку из любого другого диэлектрика.