Основные элементы паровых и водогрейных котельных агрегатов

КЛАССИФИКАЦИЯ КОТЕЛЬНЫХ АГРЕГАТОВ

Котельные агрегаты для производства пара или горячей воды различаются многообразием конструктивных форм, принципов действия, используемых видов топлива и, как следствие, имеют разную производительность. В зависимости от назначения котельные агрегаты (котлы) подразделяют на отопительные, отопительно-производственные, производственные и энергетические.

Отопительные водогрейные котлы устанавливают в отопительных котельных, они вырабатывают горячую воду с температурой 90... 200 °C, которая используется для обеспечения тепловой энергией систем отопления, вентиляции и горячего водоснабжения.

Промышленные котельные агрегаты, устанавливаемые в производственных и отопительно-производственных котельных (соответственно это производственные и отопительно-производственные котлы), вырабатывают насыщенный или перегретый пар с температурой до 450 °C и давлением до 4 МПа, который используется в технологических процессах разных отраслей промышленности, а также для обеспечения тепловой энергией систем отопления, вентиляции и горячего водоснабжения.

Энергетические котлы имеют большую мощность (до 1 000 МВт) их устанавливают на электростанциях, где вырабатывают перегретый пар с температурой до 575 °C и давлением до 25 МПа, используемый для производства электрической и тепловой энергии.

Работа паровых котлов характеризуется номинальной паропро- изводительностью и параметрами вырабатываемого пара (давление и температура перегрева). Номинальная паропроизводителъностъ — наибольшая производительность, которую котел должен обеспечивать в условиях длительной эксплуатации при номинальных значениях параметров пара и питательной воды [I]. По паропро- изводительности различают промышленные паровые котлы малой (до 25 т/ч)средней (35... 75 т/ч) и большой (более 100 т/ч) мощности.

Работа водогрейных котлов характеризуется номинальной теп- лопроизводительностью, давлением и температурой входящей и выходящей из него воды. Номинальная теплопроизводителъностъ — наибольшая теплопроизводительность водогрейного котла, которую он обеспечивает в условиях длительной эксплуатации при номинальных значениях параметров входящей и выходящей из него воды. По производимой тепловой энергии различают водогрейные котлы малой (до 10 Гкал/ч)средней (20...30 Гкал/ч) и большой (50 Гкал/ч и более) теплопроизводительностлд.

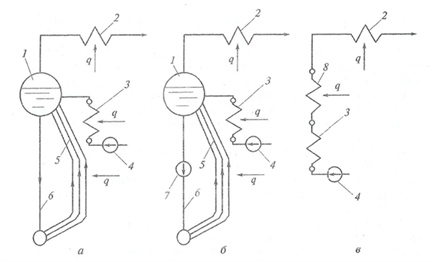

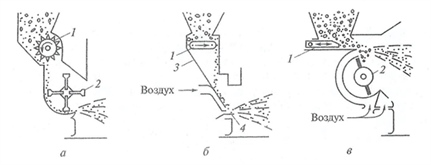

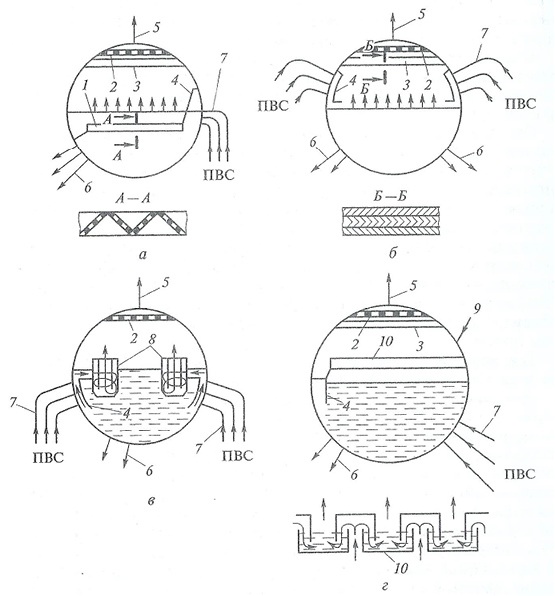

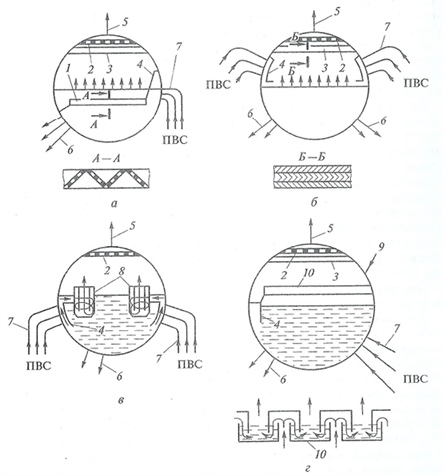

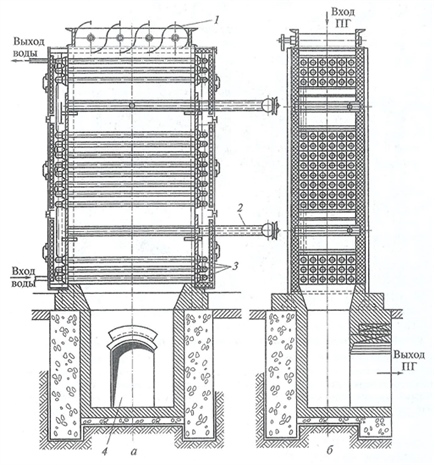

По способу организации движения теплоносителя — воды, пароводяной смеси и пара — различают две группы котельных агрегатов: с естественной (рис. 1.1а) и принудительной (рис. 1.1б, в) циркуляцией теплоносителя. По конструкции последние, в свою очередь, разделяются на котлы с многократной принудительной циркуляцией (см. рис. 1.1, 5) и прямоточные (см. рис. 1.1, в).

В современных отопительных и отопительно-производственных котельных для производства пара используются в основном паровые котлы с естественной циркуляцией теплоносителя, а для производства горячей воды — водогрейные котлы с принудительным движением теплоносителя (воды), работающие по прямоточному принципу.

Паровые котлы с естественной циркуляцией теплоносителя выполняются из вертикальных труб, расположенных между двумя коллекторами (барабанами). Одна часть труб, называемых подъемными, обогревается факелом и продуктами горения (ПГ) топлива (д —-падающий тепловой поток), другая часть труб, называемых опускными, обычно не обогревается и находится вне котельного агрегата. В обогреваемых трубах вода нагревается до температуры кипения, частично испаряется, и образующаяся пароводяная смесь поступает в барабан котла для разделения на пар и воду. Далее вода по опускным необогреваемым трубам из верхнего барабана поступает в нижние коллекторы (в некоторых котлах в нижний барабан).

Движение теплоносителя в паровых котлах с естественной циркуляцией осуществляется за счет напора, создаваемого разностью весов столбов воды в опускных и пароводяной смеси в подъемных трубах. Кратность циркуляции (отношение расхода котловой воды, проходящей через циркуляционный контур, к расходу производимого в нем пара) в паровых котлах с естественной циркуляцией воды может быть в пределах 10... 100.

В паровых котлах с многократной принудительной циркуляцией поверхности нагрева выполняются в виде змеевиков, образующих циркуляционные контуры.

Рис. 1.1. Схемы движения воды, пароводяной смеси и пара в котлах с циркуляцией теплоносителя: а — естественной; б — принудительной многократной; в — принудительной прямоточной; 1 — барабан; 2 — пароперегреватель; 3 — водяной экономайзер; 4 — питательный насос; 5 — обогреваемые (подъемные) трубы; 6 — опускные трубы; 7 — циркуляционный насос; 8 — испарительная поверхность нагрева; q — тепловой поток, действующий в направлении, показанном стрелкой

Движение воды и пароводяной смеси в таких контурах осуществляется с помощью циркуляционного насоса. Кратность циркуляции в паровых котлах с многократной принудительной циркуляцией воды может изменяться в пределах 5... 10.

В прямоточных паровых котлах кратность циркуляции составляет единицу, т.е. питательная вода по мере нагревания последовательно превращается в пароводяную смесь, насыщенный и перегретый пар. В водогрейных котлах вода при движении по контуру циркуляции нагревается за один заход от начальной до конечной температуры.

В соответствии с ГОСТ 3619 — 82 паровые котлы разделяются на котлы низкого (0,88; 1,36; 2,36 МПа)среднего (3,9 МПа)высокого (9,8 и 13,6 МПа) и сверхкритического (25 МПа) давления.

По виду используемого топлива котельные агрегаты подразделяются на газовые', жидкотопливные, работающие на мазуте, дизельном топливе, печном бытовом топливе; твердотопливные, работающие на бурых и каменных углях, антрацитах, торфе, горючих сланцах, дровах и древесной щепе; комбинированные, работающие на нескольких видах топлива (газ—мазут, газ—твердое топливо и др.).

По компоновке котельные агрегаты разделяются на П-, Т- образные, башенные, горизонтальные.

По уровню давления (разрежения) ПГ в газовом тракте различают котельные агрегаты с естественной тягой, с уравновешенной тягой, с наддувом и высоконапорные.

В котлах с естественной тягой во всем дымовом тракте имеет место разрежение, и движение ПГ осуществляется под действием напора, создаваемого за счет разности плотностей атмосферного воздуха и ПГ в дымовой трубе.

В котлах с наддувом в топке поддерживается давление 0,5... 1 кПа (50... 100 мм вод. ст.) и сопротивление дымового тракта преодолевается с помощью дутьевых вентиляторов. В высоконапорных котлах избыточное давление в газовом тракте превышает 0,1 МПа (1 атм).

По конструкции котельные агрегаты разделяются на секционные, жаротрубные, жарогазотрубные, водотрубные, горизонтально- водотрубные, вертикально-водотрубные', по виду материалов поверхностей нагрева — на чугунные и стальные.

По транспортабельности различают стационарные котлы, устанавливаемые на неподвижном фундаменте, и передвижные (транспортабельные).

Для маркировки паровых котлов используют следующие их стандартные обозначения: Е — котлы с естественной циркуляцией; П — прямоточные котлы; Пр — котлы паровые стационарные с принудительной циркуляцией без перегрева пара. При описании типоразмеров паровых котлов указывается следующее: первое число — паропроизводительность котла, т/ч; второе число — давление пара, МПа (или кгс/см2); последующие буквенные символы — обозначение используемого топлива.

Например, котел Е-2,5- 13ГМ — это паровой газомазутный котел с естественной циркуляцией паропроизводительностыо 2,5 т/ч и давлением пара 1,3 МПа (13 кгс/см2).

Заводы-производители часто используют свои системы маркировки. Например, котел ДКВР-10-13 — двухбарабанный, водотрубный паровой котел, реконструированный с паропроизводительностыо 10 т/ч и давлением пара 1,3 МПа (13 кгс/см2).

В маркировке водогрейных котлов используются их основные характеристики: вид топлива, теплопроизводительность, Гкал/ч; температура воды, °C, на входе и выходе из котла.

В технической документации и в специальной литературе теплопроизводительность измеряется также в единицах СИ, т.е. одновременно с приведенной используется градация водогрейных котлов малой (до 11,7 МВт), средней (23,4...35,0 МВт) и большой (58,5 МВт и более) теплопроизводителькости.

Коэффициент перевода единиц измерения составит: 1 Гкал/ч =1,17 МВт, так как 1 кал = 4,19 ~ 4,2 Дж; 1 ч = 3 600 с; 1 Дж/с = 1 Вт.

Например, в маркировке водогрейного котла КВ-ГМ-30-150 указано, что это котел водогрейный, газомазутный с теплопро- изводительностью 30 Гкал/ч (т. е. 35 МВт) и температурой воды на выходе из котла 150 °C.

ОСНОВНЫЕ ЭЛЕМЕНТЫ ПАРОВЫХИ ВОДОГРЕЙНЫХ КОТЕЛЬНЫХ АГРЕГАТОВ

2.1.Топки для сжигания газообразного и жидкого топлива

Для сжигания газообразного и жидкого топлива используются, как правило, камерные топки, в которых топочное пространство ограничено фронтальной, задней, боковыми стенами, а также подом и сводом. Вдоль стен топки располагаются испарительные поверхности нагрева — кипятильные трубы диаметром 50... 80 мм, воспринимающие излучаемую теплоту от факела и ПГ. При сжигании газообразного и жидкого топлива под камерной топки обычно не экранируют.

Верхние концы труб ввальцованы в барабан, а нижние — присоединены к коллекторам посредством вальцовки или сварки. У ряда котлой кипятильные трубы заднего экрана перед присоединением их к барабану разводят в верхней части топки в несколько рядов в шахматном порядке в виде фестона.

Расположение горелок в топке может быть разным: фронтальным, на боковых стенах, а также в углах топки. В местах установки горелок стены могут либо не экранироваться, либо их экранируют, разводя кипятильные трубы таким образом, чтобы они не перекрывали амбразуры горелок.

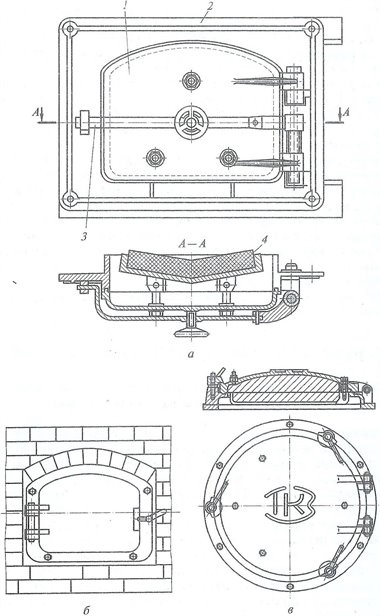

Для обслуживания топки и газоходов в котельном агрегате используется следующая гарнитура (рис. 2.1) котла: лазы, закрываемые дверцы, гляделки, взрывные клапаны, шиберы, поворотные заслонки, обдувочные аппараты, дробеочистка.

Закрываемые дверцы (рис. 2.1а), лазы прямоугольной и круглой формы (рис. 2.1б, в) в обмуровке предназначены для осмотра и производства ремонтных работ при останове котла. Для наблюдения за процессом горения топлива в топке и состоянием конвективных газоходов служат гляделки (рис. 2.1г, д). Взрывные предохранительные клапаны используются для защиты обмуровки от разрушения при хлопках в топке и газоходах котла и устанавливаются в боковых стенах (рис. 2.1, ) котельного агрегата, в его своде (рис. 2.1ж), в верхних частях топки, последнего газохода агрегата, экономайзера.

Места размещения, число и размеры предохранительных клапанов выбираются проектной организацией из расчета 250 см2 площади взрывного клапана на 1 м3 объема топки или газоходов котла.

Взрывные клапаны представляют собой рамки из углового железа круглой или квадратной формы, закрытые листовым асбестом толщиной 2...2,5 мм, плотно закрепленные в соответствующих проемах, сделанных в кладке топки и дымоходах котла. В случае взрыва давлением образовавшихся газов асбестовый картон прорывается, и газы получают выход наружу, благодаря чему давление их внутри агрегата падает, т.е. снижается вероятность его разрушения. В момент взрыва створка клапана после разрушения картона откроется, а после выхода газов наружу через газоотводящий короб створка под действием своего веса или специальных грузов закроется.

Для регулирования тяги и перекрытия борова служат чугунные дымовые шиберы (рис. 2.1з) или поворотные заслонки (рис. 2.1, и).

При работе на газообразном топливе существует опасность скопления горючих газов в топках, дымоходах и боровах котельной установки во время перерыва в работе. Чтобы предотвратить эту опасность, в них всегда должна поддерживаться небольшая тяга. Для этого между каждым отдельным боровом котла и сборным боровом должен быть свой шибер с отверстием в верхней части диаметром не менее 50 мм.

Обдувочные аппараты и дробеочистка предназначены для очистки поверхностей нагрева от загрязнений.

2.2. Топки для слоевого сжигания твердого топлива

2.2.1. Слоевые топки с неподвижной колосниковой решеткой и неподвижным слоем топлива

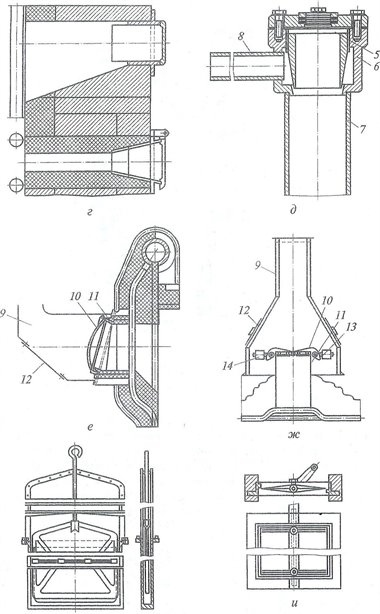

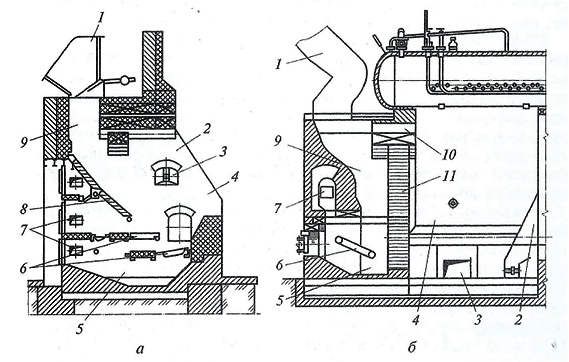

Топки слоевого сжигания на неподвижной колосниковой решетке применяются в котлах малой мощности, как правило, с ручным обслуживанием и периодической загрузкой топлива. Такая топка содержит решетку из чугунных колосников 2 (рис. 2.2), опирающихся на балки 4, заделанные в ее кирпичные стены 3. Под решетку через специальный воздуховод 6 подается с помощью вентилятора или за счет естественной тяги воздух для поддержания горения топлива. В колосниках имеются отверстия круглого или щелевидного сечения, расширяющиеся книзу, чтобы исключить застревание в них шлака, проваливающегося в бункер 5. Свежие порции топлива забрасывают вручную лопатой равномерным слоем на решетку через загрузочное окно 1, закрывающееся дверцей.

Обслуживание ручных слоевых топок сопряжено со значительными затратами физического труда. Частичная механизация топки возможна при установке поворотных (рис. 2.3, а) или качающихся (рис. 2.3, б) колосников.

Рис. 2.1. Гарнитура котла:

а — дверца с уплотнением и обмурованным металлическим экраном к топочной камере; б, в — лазы прямоугольной и круглой формы в обмуровке; г, д — гляделки для топочных камер и газоходов (г — под разрежением; д — под наддувом); е, ж — взрывные клапаны для установки в боковых стенах и потолке котельного агрегата; з — шибер; и — поворотная заслонка; 1 — дверца; 2 — рама; 3 — щеколда; 4 — экран; 5 — стекло; 6, 11 — корпуса; 7 — патрубок; 8 — труба для подвода воздуха; 9 — отводящий короб; 10 — створка клапана; 12 — люк; 13 — рычаг; 14 — груз

Рис. 2.2. Топка с колосниковой решеткой с ручным обслуживанием:

1 — загрузочное окно; 2 — колосник; 3 — стена топки; 4 — опорная балка; 5 — бункер; 6 — воздуховод; 7 — привод решетки

Этим облегчается одна из наиболее трудоемких операций — очистка решетки от шлака. При установке поворотных колосников колосниковая решетка составляется из 3—4 отдельных секций, при этом каждая секция состоит из поворотных колосников, закрепленных на общем валу. Для очистки топки от шлака секции поочередно включаются на выжиг топлива, после чего поворотом колосников шлак со всей секции сбрасывается в шлаковый бункер, установленный под решеткой.

Рис. 2.3. Схема действия поворотных (а) и качающихся (б) колосников

Рис. 2.4. Забрасыватели топлива: а — механический; б — пневматический; в — пневмомеханический; 1 — дозиру-ющее устройство (питатель); 2 — метатель; 3 — разгонная плита; 4 — распре-делительная плита; стрелками показано движение дозирующего устройства

В отличие от поворотных колосников, где с решетки после выжига удаляется весь шлак, при работе с качающимися колосниками при периодическом их покачивании достигаются разрыхление шлака и удаление лишь нижележащего, более выгоревшего слоя. Процесс горения вышележащего слоя топлива при этом не нарушается. Полная очистка топки от шлака при наличии качающихся колосников производится через 1... 3 сут, а не 1 — 2 раза в смену, как в случае использования неподвижных колосников.

Облегчение труда машиниста, а заодно и улучшение условий работы слоя достигаются при механизации загрузки топлива на решетку в случае применения разных забрасывателей. С фронтальной стороны топки устанавливается бункер. Из бункера топливо поступает к забрасывателю, который подает его на слой горящего топлива. Используемые на практике забрасыватели топлива (рис. 2.4) подразделяют на механические, пневматические и пневмомеханические. Обычно по ширине топки устанавливают несколько забрасывателей топлива.

При использовании механического забрасывателя подача топлива на решетку осуществляется непрерывно вращающимся со скоростью 550... 800 мин-1 лопастным метателем 2 (рис. 2.4а), к которому топливо поступает с помощью дозирующего устройства 1. В пневматическом забрасывателе топливо с разгонной плиты 3 (рис. 2.4б) сдувается на решетку воздухом, выходящим из сопел круглой или щелевидной формы. При расходе воздуха 0,2... 0,25 м3/кг топлива скорость истечения воздуха 30... 80 м/с. В паровых пневматических забрасывателях пар выходит из сопел со скоростью около 400 м/с.

Забрасыватели дают неравномерное по фракционному составу распределение топлива по длине решетки, что нежелательно. При использовании механических забрасывателей более крупные куски топлива подаются на заднюю часть решетки, а мелкие — на переднюю, в случае пневматических (паровых) забрасывателей, наоборот, более крупные куски топлива загружаются ближе к фронтальной части топки, а более мелкие куски — в заднюю ее часть. В работе пневмомеханических забрасывателей (рис. 2.4в) сочетается механическое и пневматическое воздействие на куски топлива, в результате чего достигается более равномерное распределение топлива разных фракций по длине решетки.

2.2.2. Топки с неподвижной колосниковой решеткой и перемещающимся слоем топлива

Топка с неподвижными наклонными решетками с перемещающимся слоем топлива используется для сжигания твердого кускового топлива. Топливо из бункера 1 (рис. 2.5, а) оползает или подается дозатором в вертикальную шахту 9 и далее на наклонно установленную колосниковую решетку 8. Горение поддерживается воздухом, поступающим под решетку по каналам 7.

Рис. 2.5. Топки с неподвижными наклонными решетками с перемещаю-щимся (я) и зажатым (б) слоями топлива:

1 — топливный бункер (уголь); 2 — стена топки; 3 — воздушное сопло; 4 — топочная камера (топка); 5 — бункер для золы; б — дожигательные решетки; 7 — воздушные каналы; 8 — колосниковая решетка; 9 — шахта; 10 — окно; 11 — зажимающая стена шахты

Рис. 2.6. Топка с шурующей планкой:

1 — привод планки; 2 — штанга; 3 — бункер топлива; 4 — шурующая планка; 5 — стена топки: 6 — топка; 7 — рабочее окно; 8 — шлаковый бункер; 9 — воздушный короб; 10 — колосниковая решетка; 11 — подина; стрелками показано

направление движения шурующей планки

Воздух пронизывает слой лежащего топлива, и по мере выгорания топливо перемещается на подпирающие (горизонтальные или слабонаклонные) дожигательные решетки 6, под которыми располагается бункер 5 для золы. Для дожигания топлива в объеме топки 4 на ее стенах 2 предусмотрены сопла 3 для подачи вторичного воздуха.

В топке скоростного горения с вертикально перемещающимся зажатым слоем топлива (топка предназначена для сжигания древесных отходов) вертикальную шахту 9 (рис. 2.5б) образуют фронтальная кирпичная стена и зажимающая стена 11 с отверстиями, отделяющая топливо от топочной камеры 4. Окна 10 в верхней части шахты обеспечивают проникновение в слой движущегося топлива топочных газов, интенсифицирующих протекание первой фазы горения (нагрев топлива и выделение летучих). Подаваемый по воздушным каналам 7 воздух проходит поперечно через вертикальный слой топлива в сторону зажимающей стены и участвует в горении кокса. Продукты горения выводятся через отверстия в зажимающей стене. Часть воздуха подается на наклонную дожигательную решетку бив объем топки через сопла 3.

Принцип слоевого сжигания в периодически перемешиваемом и перемещаемом слое реализуется в топках с шурующей планкой, в которых механизированы все три операции: подача топлива в топку, шуровка слоя и удаление шлака. Топливо из бункера 3 (рис. 2.6) поступает на горизонтальную неподвижную колосниковую решетку 10 с помощью шурующей планки 4, связанной штангой 2 с приводом 1.

Специфическая форма планки (более крутой подъем в сторону топки и пологая в обратном направлении — см. узел А на рис. 2.6) позволяет осуществлять перемещение свежих порций топлива к противоположной стене топки 6 по колосниковой решетке 10 с подпорным уступом перед шлаковым бункером 8. Частичное перемещение раскаленного топлива в сторону свежих его порций при обратном ходе планки способствует более раннему его зажиганию.

Периодическое перемещение и перемешивание топлива при движении шурующей планки благоприятствует более равномерному его распределению по решетке, интенсификации горения, разрушению образующейся на колосниках шлаковой корки и более равномерному распределению воздуха, поступающего под полотно решетки из воздушных коробов 9. При шуровке наиболее мелкая зола может просыпаться через колосниковую решетку на подину 11, а остальная зола сбрасывается в шлаковый бункер 8, из которого она периодически выгребается.

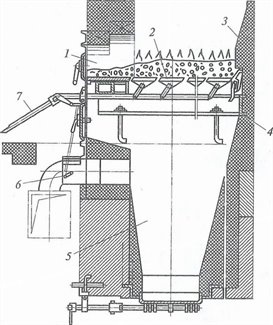

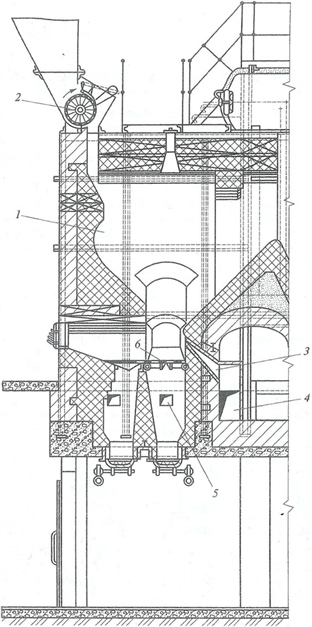

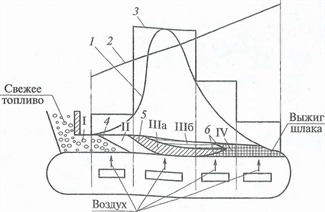

2.2.3. Вихревая топка ЦКТИ системы А. А. Шершнева

Для сжигания фрезерного топлива без его предварительного размола, а также древесных опилок широкое распространение получила пневматическая вихревая топка ЦКТИ системы А. А. Шершнева, ее топочная камера 1 (рис. 2.7) имеет специальную конфигурацию. Основной поток воздуха, необходимый для горения, со скоростью 25...30 м/с поступает через сопла 3 в нижнюю часть холодной воронки по ее переднему скату. Топливо барабанным питателем 2 подается через щель на передний скат холодной воронки, по которому оно движется навстречу потоку воздуха. Омываясь потоком воздуха, частицы топлива как бы сортируются по размерам: мелкие частицы сразу же подхватываются воздухом и при воспламенении сгорают в верхней части топочной камеры, находясь во взвешенном состоянии. Подсушенные более легкие частицы топлива выбрасываются в среднюю часть топочной камеры и там также сгорают во взвешенном состоянии. Влажные тяжелые частицы топлива под действием силы тяжести возвращаются к устью воронки и снова подхватываются потоком воздуха. В процессе многократной циркуляции вверх и вниз эти частицы подсыхают и измельчаются. Циркуляция этих частиц будет происходить до тех пор, пока потоком воздуха они не будут вынесены в среднюю часть топочной камеры, где и сгорают.

Часть наиболее крупных фракций топлива выпадает на расположенную под воронкой колосниковую дожигательную решетку 6, где они догорают в слое. Воздух для сжигания этой части топлива подается по каналам воздухопровода 5 под колосниковую дожигательную решетку 6. При нормальной работе топки 80 % воздуха подают через сопла, а 20 % — под колосниковую решетку.

Рис. 2.7. Вихревая топка ЦКТИ системы А.А. Шершнева:

1 — топочная камера; 2 — барабанный питатель; 3 — воздушное сопло; 4 — воздухопровод; 5 — воздухопровод (подвод воздуха к дожигательной решетке); 6 — дожигательная решетка

2.2.4.Топки с движущейся колосниковой решеткой

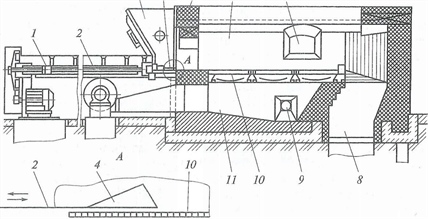

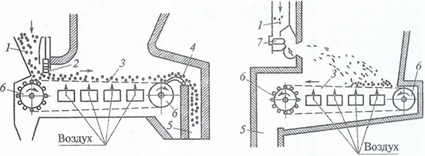

В механизированных топках с движущимися колосниковыми решетками горение происходит в плотном слое топлива, неподвижном относительно движущейся решетки. Свежие порции топлива могут подаваться либо непосредственно на поступающую в топку часть полотна, либо разбрасываться сверху на полотно решетки с помощью специальных разбрасывателей. В настоящее время применяются механические топки с колосниковыми решетками прямого и обратного хода. В топке с решеткой прямого хода (рис. 2.8, а) полотно 3 с топливом перемещается от фронтальной стены топки к задней, а в топке с решеткой обратного хода (рис. 2.8, б), наоборот, от задней стены к фронтальной.

В механических топках с цепными решетками полотно решетки 3 (см. рис. 2.8, а и б) состоит из отдельных колосников, укрепленных на шарнирных цепях, надетых на две пары звездочек 6. Ведущая пара приводится во вращение электродвигателем через редуктор. Скорость движения решетки можно изменять в пределах 1... 18 м/ч. Топливо из загрузочного ящика 1 (см. рис. 2.8, а) поступает на движущуюся решетку. Желаемую толщину слоя топлива устанавливают шибером 2, который может перемещаться по вертикали. Необходимый для горения воздух подводится под решетку (между полотнами) и поступает в слой через зазоры в колосниках. По мере продвижения решетки топливо выгорает. Образующийся шлак сбрасывается с решетки шлакоснимателем 4 в шлаковый бункер 5.

Рис. 2.8. Механические топки с колосниковыми решетками прямого (а) и обратного (б) хода:

1 — загрузочный ящик (стрелкой показано направление движения топлива); 2 —шибер; 3 — полотно решетки; 4 — шлакосниматель; 5 — шлаковый бункер; 6 —звездочки; 7 — пневмомеханический забрасыватель топлива

Рис. 2.9. Чешуйчатые беспровальные колосники и шлакосниматель:

1 — полотно решетки; 2 — шлак; 3 — шлакосниматель; 4 — сброс шлака в шлаковый бункер; 5 — сброс провала; 6 — карманы для сбора провала

Чешуйчатая цепная решетка состоит из полотна 1 (рис. 2.9), набранного из наклонно расположенных беспровальных колосников. Кусочки провала собираются в карманах 6 нижней части колосников. При сходе полотна вниз колосники опрокидываются и уловленный провал сбрасывается в бункер. Воздух проходит в слой через узкие щели в местах прилегания колосников одного к другому. В механических топках с колосниковыми решетками обратного хода (см. рис. 2.8, б) применяют цепные решетки типа ТЧЗ (чешуйчатые с забрасывателем топлива) и ТЛМЗ (ленчатые моноблочные с забрасывателем топлива).

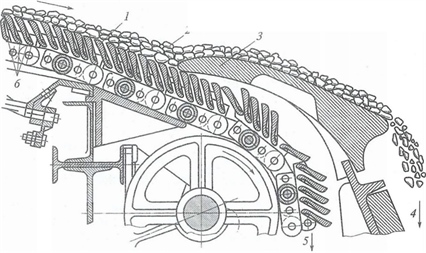

В случае решетки прямого хода топливо поступает на относительно холодные колосники. Прогрев его в основном происходит теплотой излучения надслойно горящих газов, разогретой обмуровки топки и лишь частично от впереди расположенного на решетке горящего топлива. Таким образом, в топках прямого хода реализуется и верхнее зажигание, при котором первоначально прогреваются и начинают гореть верхние слои топлива, а затем происходит разогрев и горение нижерасположенных слоев, переместившихся за время задержки горения на некоторую длину. Поэтому границы отдельных зон (рис. 2.10) на начальном участке расположены в виде наклонных плоскостей: 4 — граница начала зоны II выделения летучих, 5 — граница завершения зоны выделения летучих и начала окислительной зоны Ша горения кокса.

Рис. 2.10. Схема организации процесса горения на решетке прямого хода и графики распределения расхода воздуха по ее длине:

1 — требуемый для горения расход воздуха; 2 — распределение расхода воздуха по длине решетки без регулирования; 3 — расход воздуха при регулируемой его подаче; 4, 5 — границы соответственно начала и завершения зоны выделения летучих топлива; 6 — граница зоны завершения горения топлива; I — зона сушки; II — зона выделения летучих газов (зона подготовки к горению); IIIа, IIIб — окислительная и восстановительная зоны горения кокса; IV — зона шлака

По мере выгорания топлива (кокса) расход воздуха начинает превышать расход воздуха, необходимый для горения, температура в слое устанавливается достаточно высокая и процесс горения начинает распространяться из середины слоя как вниз (окислительная зона IIIа), так и вверх (восстановительная зона IIIб). Кривая 6 — граница зоны завершения горения основной массы топлива и зоны IV шлака с небольшим количеством несгоревшего топлива.

В процессе горения топлива потребность в воздухе по длине решетки меняется (см. кривую 7): в процессе сушки (зона I) и в конце зоны горения (или в зоне IV шлака) она минимальна, а в зоне горения летучих и кокса (зоны II, IIIа и IIIб) наибольшая. При общем подводе воздуха под решетку вследствие уменьшения сопротивления слоя топлива на решетке его расход по мере выгорания топлива возрастал бы в соответствии с кривой 2 и использовался бы неэффективно. Поэтому для рационального сжигания топлива воздух под решетку подают позонно с помощью секций, позволяющих регулировать его необходимое количество в соответствии с развитием процесса горения (кривая 3).

Топка с цепной решеткой обратного хода (см. рис. 2.8б) оснащена пневмомеханическими забрасывателями 7, установленными перед фронтальной стеной и разбрасывающими топливо по полотну решетки 3. Для горения топлива подается воздух, распределяемый по ее длине в соответствии с интенсивностью горения топлива в отдельных зонах. Так как новые порции топлива попадают на слой уже горящего топлива, их возгорание происходит как снизу (нижнее зажигание), так и сверху (верхнее зажигание). Интенсивность горения топлива в этих топках выше, чем в топках с прямым ходом решетки.

Для уменьшения потерь теплоты от механической неполноты сгорания необходимо всемерно интенсифицировать выжиг топлива на шлаковом участке решетки. Эффективными в этом отношении являются низкорасположенные в этой зоне горячие кирпичные своды. При налаженном процессе горение на решетке должно полностью заканчиваться примерно на расстоянии 0,3...0,5 м от места сброса шлака с решетки. В месте схода шлака устанавливают шлакосниматель 3 (см. рис. 2.9), который несколько замедляет движение шлака, способствуя его выжигу, а также защищает решетку от оголения. Чтобы избежать образования наростов шлака на боковых стенах топочной камеры, на уровне верхнего полотна цепной решетки с боковых ее сторон устанавливают водоохлаждаемые панели.

Применение горячего дутьевого воздуха способствует интенсификации горения топлива в слое. Предел подогрева воздуха лимитируется условиями работы решетки. Так, при сжигании на решетке антрацита — топлива с малым выходом летучих, для которого тепловыделение происходит в основном в слое, подогрев воздуха применяют до 150... 170 °C. При сжигании топлив с высоким выходом летучих (бурые, каменные угли), для которых тепловыделение в значительной степени переносится в топочный объем, применяют воздух, подогретый до 200...250°C.

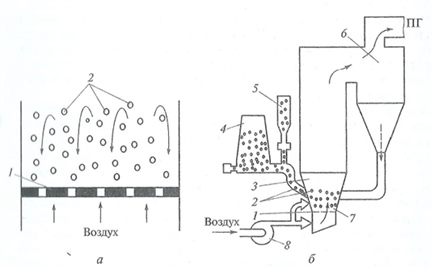

2.2.5. Топки с кипящим слоем

Эффективное сжигание твердого мелкозернистого (до 20 мм) топлива может быть достигнуто при использовании принципа кипящего слоя. При подаче воздуха под решетку плотный фильтруемый слой при определенных скоростях потока воздуха начинает расширяться, и при некотором увеличении скорости потока воздуха частицы топлива приходят в движение. Объем слоя может увеличиваться в 1,2—1,8 раза в зависимости от интенсивности дутья и размера частиц топлива. Частицы топлива 2 (рис. 2.11а) совершают возвратно-поступательное движение по высоте слоя, поведение слоя топлива становится подобным поведению кипящей жидкости. По мере выгорания топлива мелкие его частицы выносятся в объем топки и там сгорают, причем температура горения в кипящем слое ниже (1 000... 1200 °C) по сравнению с темпсратурой горения в плотном слое.

Рис. 2.11. Топки с кипящим слоем:

а - схема движения части топлива в потоке воздуха; б — схема сжигания топлива в установке с высокотемпературным циклоном; 1 — решетка; 2 — частицы топлива; 3 — топка с кипящим слоем; 4 — бункер угля; 5 — бункер присадки; 6 высокотемпературный циклон; 7 — погруженная поверхность нагрева;

8 - вентилятор для подачи воздуха; ПГ — продукты горения; ---> возврат

крупных частиц

Температуру кипящего слоя поддерживают на уровне, исключающем плавление золы, во избежание шлакования слоя. Это достигается установкой погруженных в слой поверхностей нагрева 7, рециркуляцией дымовых газов. Куски топлива в кипящем слое интенсивно обдуваются воздухом, что способствует высокой скорости их сжигания.

В топке 3 с кипящим слоем, приведенной на схеме рис. 2.11б, топливо (уголь) из бункера 4 подается на решетку 7. Одновременно под решетку вентилятором 8 нагнетается воздух. Из бункера 5 присадки в топливо добавляется размолотый доломит для связывания образующихся при сжигании оксидов серы. Крупные частицы топлива, уносимые из топки в газоход, улавливаются в высокотемпературном циклоне 6 и возвращаются на дожигание в топку.

Из числа преимуществ топок с кипящим слоем следует отметить наиболее важные. Во-первых, для сжигания могут быть использованы разные твердые топлива, включая низкосортные. При этом значительно сокращаются расходы на топливоприготовле- ние. Во-вторых, расположение погруженной поверхности 7 на- грева в кипящем слое, где коэффициент теплоотдачи составляет 200...300 Вт/(м2- К), обеспечивает существенное снижение необходимой поверхности нагрева (металлоемкость установки). Работа с относительно низкотемпературном слоем приводит к значительному уменьшению загрязнения атмосферы, так как большая часть серы, содержащейся в топливе, остается в слое и удаляется вместе с золой. Благодаря сравнительно низкой температуре отходящих из кипящего слоя газов ПГ практически не содержат токсичных оксидов азота.

2.3. Каркас и обмуровка котла

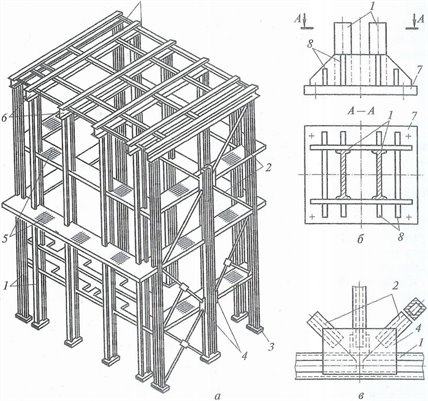

Каркас котельного агрегата — это металлическая конструкция, опирающаяся на бетонный фундамент и поддерживающая барабан котла и трубную систему с водой, лестницы и помосты, а иногда и обмуровку. В настоящее время чаще всего применяют опорные (несущие) и обвязочные каркасы.

Паровые и водогрейные котлы малой мощности обычно имеют обвязочные каркасы, служащие для укрепления обмуровки, гарнитуры и других деталей. Вес металлической части котлов через специальные стойки или рамы передается непосредственно на фундамент.

Котлы вертикальной ориентации средней и большой мощности обычно имеют несущий каркас, который состоит из вертикальных колонн 1 (рис. 2.12), горизонтальных балок, горизонтальных ферм 5, раскосов-связей 2 и балок 6 потолочного перекрытия. Колонны крупных котлов изготовляют из сварных профильных балок большого размера. Для уменьшения нагрузки на фундамент под колонны устанавливают опорные башмаки 3. Раскосы-связи 2 фермы выполняют из профильного проката (швеллера, двутавра), объединяя их между собой накладками 4. Горизонтальные фермы 5, балки и раскосы-связи применяют для придания поперечной устойчивости колоннам и повышения жесткости каркаса.

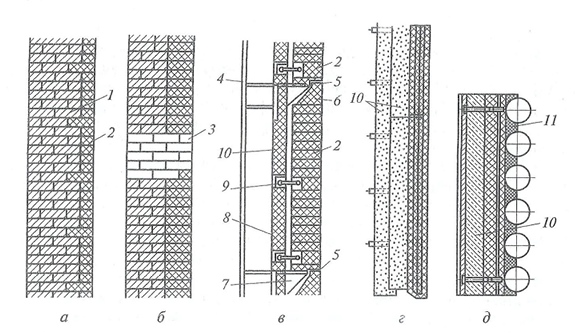

Обмуровка котельного агрегата (котла) служит для отделения топочной камеры и газоходов от окружающей среды и для направления движения потока дымовых газов в пределах котельного агрегата. Обмуровка работает в условиях высоких температур и резкого их изменения, она должна обеспечивать минимальные потери теплоты в окружающую среду, быть плотной, механически прочной. Условно принято подразделять обмуровки на тяжелые (массивные), облегченные и легкие. По способам крепления обмуровки бывают свободностоящими (на фундаментах), на- каркасными (опираются на каркас), щитовыми, натрубными.

Внутренняя часть свободностоящей обмуровки (рис. 2.13а), обращенная в сторону высоких температур и называемая футеровкой, выполняется из огнеупорного кирпича. Наружная часть обмуровки (облицовка) выполняется из строительного красного кирпича.

Рис. 2.12. Каркас котла и его элементы:

а — общий вид; б — башмак; в — сочленение балок с раскосами; 1 — колонны; 2 — раскосы-связи; 3 — опорный башмак; 4 — накладки; 5 — горизонтальные фермы (площадки); 6— балки потолочного перекрытия; 7— опорная плита; 8 — ребра жесткости

Кирпичную массивную обмуровку с перевязочным ярусом 3 (рис. 2.13б) из огнеупорного кирпича применяют для котлов небольшой мощности. Для паровых котлов средней мощности паропроизводительностью 50...75 т/ч и выше применяют облегченную накаркасную обмуровку, состоящую из слоя шамотного 2 (рис. 2.13в) и фасонного шамотного 6 кирпича, образующих футеровку, и теплоизолирующего слоя 10 легковесной шамотной массы. Через каждые 2,5...3 м установлены разгрузочные кронштейны 7, на которые опирается обмуровка. Щитовую обмуровку (рис.. 2.13, г) выполняют в виде отдельных прямоугольных щитов, закрепляемых на каркасе котла. Щит состоит из армированного стальной сеткой огнеупорного бетона и теплоизоляционных слоев 10.

Рис. 2.13 Типы обмуровок котельного агрегата.

а — свободностоящая; б — массивная; в — облегченная накаркасная; г — щитовая; д — натрубная; 1, 2 — красный и шамотный кирпичи; 3 — перевязочный ярус из шамотного кирпича; 4 — балка каркаса; 5 — температурный шов; 6 — фасонный шамотный кирпич; 7 — кронштейн; 8 — металлическая обшивка; 9 — разгрузочный пояс; 10 — теплоизоляционный слой; 11 — слой хромитовой или шамотной массы

Натрубная обмуровка крепится непосредственно к трубам и состоит из слоя 11 (рис. 2.13д) хромитовой или шамотной массы и теплоизоляционного слоя 10 из мииераловатных матрацев, на которые нанесена газонепроницаемая магнезиальная обмазка.

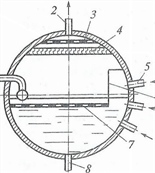

2.4. Барабаны паровых котлов

Барабаны паровых котлов имеют многоцелевое назначение: в них осуществляется разделение пароводяной смеси, поступающей из подъемных обогреваемых труб, на пар и воду, а также сбор пара; прием питательной воды из водяного экономайзера либо непосредственно из питательной магистрали; внутрикотловая обработка воды (термическое и химическое умягчение воды); непрерывная продувка; осушка пара от капелек котловой воды; промывка пара от растворенных в нем солей; защита от превышения давления пара.

Барабаны котлов изготовляют из котельной стали со штампованными днищами и лазом. Внутренняя часть объема барабана, заполненная до определенного уровня водой, называется водяным объемом, а заполненная паром при работе котла — паровым объемом.

Поверхность кипящей воды в барабане на границе водяного и парового объемов называется зеркалом испарения. В паровом котле горячими газами омывается только та часть барабана, которая с внутренней стороны охлаждается водой. Линия, отделяющая обогреваемую газами поверхность от необогреваемой, называется огневой линией.

Пароводяная смесь поступает по подъемным кипятильным трубам, ввальцованным в днище барабана. Из барабана вода по опускным трубам подается в нижние коллекторы.

На поверхности зеркала испарения происходят выбросы воды, при этом в пар может попасть значительное количество капелек котловой воды, что снижает качество пара в результате повышения его солесодержания. Капли котловой воды испаряются, а соли, содержащиеся в них, осаждаются на внутренней поверхности пароперегревателя, ухудшая теплообмен. В результате этого повышается температура стенок пароперегревателя, что может привести к их пережогу. Соли могут также откладываться в арматуре паропроводов, приводя к нарушению ее плотности.

Для обеспечения равномерного поступления пара в паровое пространство барабана и снижения его влажности используют разные сепарационные устройства. На рис. 2.14 показана схема сепарационного устройства с погружным дырчатым листом 7. Ввод 5 пароводяной смеси в барабан перекрывается глухим щитом 6, который гасит кинетическую энергию струй и направляет их под уровень воды в барабане. Расположенный на 50...75 мм ниже уровня воды погружной дырчатый лист 7 обеспечивает равномерное поступление пара в паровое пространство. Питательная вода подается по трубопроводу через отверстия, имеющиеся в нем, по всей длине барабана. Пар выходит в паровое пространство, в котором крупные капли воды под действием собственной силы тяжести выпадают, а пар далее поступает в жалюзийный сепаратор 4. При резких поворотах пара в жалюзийном сепараторе под действием сил инерции происходит выделение капелек котловой воды, т.е. пар осушается.

Рис. 2.14. Сепарационное устройствос погружным дырчатым листом:

1 — трубопровод для ввода питательной воды; 2 — пароотводящая труба; 3 — дырчатый лист для осушки пара; 4 — жалюзийный сепаратор; 5 — ввод пароводяной смеси в барабан; 6 — щит; 7— погружной дырчатый лист; 8 — опускная труба; стрелками показано поступление пароводяной смеси

Последней ступенью осушки является дырчатый лист 3. Осушенный пар поступает в пароотводящие трубы 2, а вода — в опускные трубы 8.

В сепарационных устройствах используются разные принципы сепарации капель влаги из пара, в соответствии с которыми различают гравитационную, инерционную, центробежную, пленочную сепарации.

Отделение капель влаги от пара на основе гравитационной сепарации осуществляется при горизонтальном и вертикальном подъемном движении пара с малой скоростью. Эффективность этого вида сепарации пропорциональна разности плотностей воды и пара, т. е. зависит от давления, а также от размеров капель воды, скорости потока пара и длины его пути до выхода из барабана. Этот принцип реализуется в сепарационном устройстве, показанном на рис. 2.15а, при подводе пароводяной смеси (ПВС) под уровень воды в барабане. Гашение кинетической энергии струи ПВС и равномерное распределение пара происходят в водяном объеме. Отделение капель влаги от пара осуществляется в паровом пространстве.

Гравитационная сепарация в той или иной мере имеет место во всех конструкциях внутрибарабанных устройств.

Инерционная сепарация осуществляется при резком ускорении горизонтального или вертикального потока пара и последующем снижении его скорости. Простейшим инерционным сепаратором являются глухие или дырчатые стальные листы, размещенные вертикально или наклонно, которые одновременно используются для гашения кинетической энергии ПВС и отделения основной массы воды от пара. Применяемые для равномерного распределения по площади зеркала испарения дырчатые листы устанавливаются на 75... 100 мм ниже нижнего уровня воды в барабане (см. рис. 2.14). В жалюзийном сепараторе (рис. 2.15, б) для инерционного отделения капель воды используется изменение ускорения потока в сепараторе и на выходе из него, а также многократное изменение его направления, что повышает эффективность сепарации.

Центробежный сепаратор циклонного типа, в котором происходит интенсивное закручивание потока влажного пара, показан на рис. 2.15в. Циклонные сепараторы обеспечивают интенсивное отделение капель влаги за счет действия на них центробежных сил, отбрасывающих капли на стенки циклона, где они задерживаются на пленке воды, стекающей на зеркало испарения. Высота корпуса внутрибарабанных циклонов добычно 400... 500 мм.

Пленочная сепарация основана на использовании способности налипания мелких капель воды на увлажненную развитую поверхность при соприкосновении с ней потока влажного пара. При ударе потока влажного пара о такую поверхность в результате слияния мелких капель на ней образуется сплошная водяная пленка, которая достаточно прочна и не срывается паром, но в то же время, беспрепятственно дренируется в водяное пространство барабана.

Рис. 2.15. Схемы сепарационных устройств:

а — гравитационная сепарация, подвод ПВС под уровень воды в барабане; б — инерционная сепарация с использованием жалюзийного сепаратора, подвод ПВС в паровой объем барабана; в — центробежная сепарация с использованием внут- рибарабанных циклонов; г — промывка пара; 1 — распределительный дырчатый утопленный щит; 2 — пароприемный щит; 3 — жалюзийный сепаратор; 4 — отбойный щит; 5 — пароотводящие трубы; 6 — опускные трубы; 7 — трубы испарительной поверхности нагрева; 8 — внутрибарабанные циклоны; 9 — подвод питательной воды; 10 — щит с промывочными корытцами

Все рассмотренные ранее механические способы сепарации позволяют удалить из пара относительно крупные частицы. От 30 веществ, растворенных в паре, можно избавиться, используя его промывку чистой водой, для чего необходимо пропустить пар через слой воды. На рис. 2.15, г показано сепарационное устройство для промывки пара. В паровом пространстве барабана размещается щит 10 с промывочными корытцами, на который подается питательная вода, стекающая в водяное пространство барабана. Щит выполнен в виде системы корытец и пар, проходя сквозь слой воды в корытцах, частично очищается от солей, насыщая ими воду. Основной целью промывки пара при высоком давлении является снижение уноса с паром кремниевой кислоты.

Для уменьшения отложений накипи на испарительных поверхностях нагрева применяется внутрикотловая обработка воды: фос- фатирование, щелочение, использование комплексонов. При фосфатировании в котловой воде создаются условия, при которых накипеобразователи выделяются в форме неприкипающего к поверхностям агрегата шлама. Для этого в барабан котла через специальный трубопровод вводят 6...8%-ный раствор тринатрийфосфата Na3PO4 или пентанатрий фосфата Na5P3O,0. При щелочении котловой воды накипеобразователи выпадают в виде шлама, состоящего преимущественно из СаСО3 и Mg(OH)2. Обработка воды комплексонами может обеспечить безнакипный и бесшламовый режимы котловой воды. В качестве комплексона может быть использована натриевая соль — трилон Б.

Поддержание допустимого по нормам солесодержания котловой воды осуществляется продувкой котла, т. е. удалением из него некоторой части котловой воды, всегда имеющей более высокую концентрацию солей, чем питательная вода.

Различают периодическую и непрерывную продувки. В котлах малой мощности обычно ограничиваются применением периодической продувки, в котлах средних и больших мощностей применяют непрерывную и периодическую продувки.

Периодическая продувка применяется для удаления шлама и проводится из нижних коллекторов и барабанов котлов, являющихся шламоотстойниками. Непрерывная продувка предназначена для предотвращения избыточной щелочности и снижения солесодержания котловой воды. Непрерывная продувка проводится из верхнего барабана.

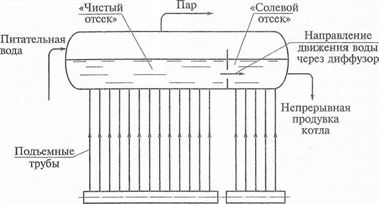

Для сокращения расхода воды на продувку, снижения тепловых потерь при обеспечении заданного качества пара в котлах реализуется схема ступенчатого испарения воды (рис. 2.16), согласно которой барабан котла разделен перегородкой на несколько отсеков, имеющих самостоятельные контуры циркуляции. Так, в «чистый отсек» поступает питательная вода. Проходя через контур циркуляции, вода испаряется, т.е. солесодержание котловой воды в «чистом отсеке» повышается до определенного уровня.

Рис. 2.16. Схема ступенчатого испарения воды

Поддержание солесодержания в этом отсеке обеспечивается за счет того, что часть котловой воды из «чистого отсека» перетекает через специальное отверстие — диффузор — в нижней части перегородки в так называемый «солевой отсек», солесодержание воды в котором существенно выше, чем воды в «чистом отсеке». Непрерывная продувка котла осуществляется из места с наибольшей концентрацией солей в котловой воде, т.е. из «солевого отсека». Пар, образующийся в отсеках, т. е. на обеих ступенях испарения, смешивается в паровом пространстве и выходит из барабана через ряд труб, расположенных в его верхней части.

С повышением давления возрастает способность пара растворять некоторые примеси котловой воды (соединения кремниевой кислоты, оксиды металлов), образующих с водой разные соли. Для снижения солесодержания пара в некоторых котлах применяется промывка пара питательной водой. При этом содержание солей кремниевой кислоты в паре снижается в десятки раз.

Для наблюдения за уровнем воды в барабане устанавливаются не менее двух водоуказательных приборов прямого действия. Защиту барабана от превышения давления обеспечивают два предохранительных клапана, установленные на нем. Предохранительные клапаны срабатывают, выпуская излишний пар из барабана при превышении давления на 10 % относительно расчетного значения.

2.5. Пароперегреватели котлов

Получение перегретого пара из сухого насыщенного осуществляется в пароперегревателе. Пароперегреватель — один из наиболее ответственных элементов котельного агрегата, так как из всех поверхностей нагрева он эксплуатируется в наиболее тяжелых температурных условиях. По способу тепловосприятия пароперегреватели подразделяются на конвективные, радиационно-конвективные и радиационные.

<

<

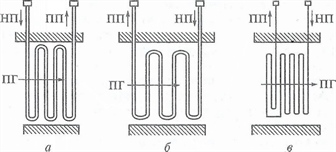

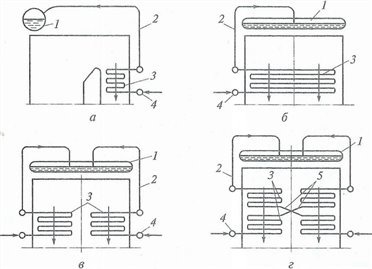

Рис. 2.17. Схемы включения пароперегревателей в газовый поток: а — прямоточная; б — противоточная; в — смешанная; стрелками показано движение насыщенного пара (НП), перегретого пара (ПП) и потока газа — продуктов горения (ПГ) топлива

В котельных агрегатах низкого и среднего давлений используются конвективные пароперегреватели с вертикальным или горизонтальным расположением труб.

В зависимости от направлений движения потоков газов и пара различают три основные схемы включения пароперегревателя в газовый поток: прямоточную (рис. 2.17а), при которой потоки газа и пара движутся в одном направлении; противоточную (рис. 2.17б), когда потоки газа и пара движутся в противоположных направлениях; смешанную (рис. 2.17в), в которой в одной части змеевиков пароперегревателя потоки газа и пара движутся прямоточно, а в другой — противоточно.

В прямоточной схеме включения пароперегревателя в газовый поток наиболее высокая температура газов — продуктов горения (ПГ) топлива — находится в области наиболее низкой температуры пара, что в принципе должно обеспечивать низкие температуры металла пароперегревателя. Однако по причине наличия капелек котловой воды, поступающих с насыщенным паром (НП) из сепарационных устройств барабана, соли, содержащиеся в них, будут осаждаться на первых рядах змеевиков, приводя к резкому повышению температуры металла из-за ухудшения условий теплообмена. Кроме того, при такой схеме движения теплоносителей температурный напор (усредненная по поверхности разность температур греющей и нагреваемой сред) минимален, что приводит к необходимости увеличения поверхности пароперегревателя.

При противоточной схеме движения змеевики, обогреваемые ПГ с наиболее высокой температурой, встречают уже перегретый пар (ПП) и охлаждаются при этом недостаточно. В результате металл змеевиков пароперегревателя работает в наиболее тяжелых температурных условиях.

Вместе с тем температурный напор в этой схеме максимальный и необходимая поверхность теплообмена минимальна, что делает пароперегреватели с такой схемой движения весьма компактными.

Оптимальной по условиям надежности работы является смешанная схема включения пароперегревателя, при которой первая по ходу пара часть пароперегревателя выполняется противоточ- ной, а завершение перегрева пара происходит во второй его части при прямоточном движении теплоносителей. При этом в части змеевиков, расположенных в области наибольшей тепловой нагрузки пароперегревателя, в начале газохода, будет умеренная температура пара, а завершение перегрева пара происходит при уменьшенной тепловой нагрузке.

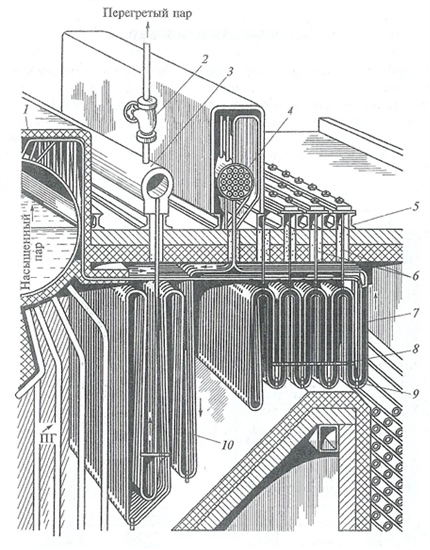

Вертикальный конвективный пароперегреватель (рис. 2.18) обычно устанавливают в горизонтальном соединительном газоходе между топкой и конвективной шахтой котла. Пароперегреватель изготовляется из труб с внутренним диаметром 20...30 мм, образующих змеевики, ввальцованные или приваренные к коллекторам 3 и 4. Насыщенный пар из барабана 1 котла по потолочным трубам поступает в змеевики 7 первой ступени пароперегревателя. В этой ступени пар вначале движется противоточно, а затем прямоточно по отношению к ПГ. Из первой ступени частично перегретый пар направляется в промежуточный коллектор 4, в котором расположен поверхностный пароохладитель, выполняющий функцию регулятора перегрева пара. В змеевики регулятора перегрева пара подается питательная вода, а пар поступает в межтрубное пространство, омывает более холодные трубы и частично охлаждается.

Регулирование перегрева пара осуществляется изменением расхода питательной воды, пропускаемой через змеевики регулятора перегрева пара. После пароохладителя пар поступает в змеевики 10 второй ступени пароперегревателя. Здесь пар движется сначала иротивоточно, а затем прямоточно по отношению к потоку ПГ. Перегретый пар из второй ступени пароперегревателя поступает в выходной коллектор 3, на котором установлена главная паровая задвижка 2.

Змеевики пароперегревателя с помощью подвесок 6 крепятся к потолочным балкам 5. Заданное расстояние между отдельными змеевиками обеспечивается дистанционными планками 8 и дистанционными гребенками 9.

Температуру пара в котлах с давлением до 2,4 МПа не регулируют, а в паровых котлах с давлением 3,9 МПа и выше регулируют разными способами, например, впрыскивают конденсат в пар; используют поверхностные пароохладители или газовое регулирование путем изменения расхода ПГ через пароперегреватель, а также перемещения положения факела в топке с помощью поворотных горелок.

Рис. 2.18. Вертикальный конвективный пароперегреватель:

1 — барабан котла; 2 — главная паровая задвижка; 3 — выходной коллектор перегретого пара; 4 — промежуточный коллектор с поверхностным пароохладителем; 5 — балка для подвески змеевиков; 6 — подвески змеевиков; 7 — змеевик первой ступени пароперегревателя; 8 — дистанционная планка; 9 — дистанционная гребенка; 10 — змеевик второй ступени пароперегревателя; ПГ — продукты горения; стрелками показано движение пара

Пароперегреватель снабжен манометром, предохранительным клапаном, запорным вентилем для отключения пароперегревателя от паровой магистрали, прибором для измерения температуры перегретого пара.

2.6. Водяные экономайзеры

Водяной экономайзер — это элемент котла, в котором теплота 11Г топлива используется для предварительного подогрева или частичного испарения питательной воды, поступающей в барабан котла. В зависимости от уровня температуры нагрева воды различают экономайзеры некипящего и кипящего типов. В экономайзерах некипящего типа по условиям надежности их работы подогрев воды производится до температуры на 20 °C ниже температуры насыщенного пара в паровом котле или температуры кипения воды при рабочем давлении в водогрейном котле.

Рис. 2.19. Блочный одноколонковый чугунный водяной экономайзер некипящего типа

а — продольный разрез; 6 — поперечный разрез; 1 — заслонка; 2 — обдувочное устройство; 3 — чугунные оребренные трубы; 4 — газоход; ПГ — продукты горения

В экономайзерах кипящего типа наряду с подогревом воды осуществляется частичное (до 15 мае. %) ее испарение.

В зависимости от металла, из которого изготовляют экономайзеры, они бывают чугунные и стальные. Чугунные экономайзеры используют при давлении в барабане котла не более 2,4 МПа, а стальные могут применяться при любых давлениях. Приведенный на рис. 2.19 блочный одноколонковый чугунный водяной экономайзер некипящего типа выполнен из оребренных труб 3, связанных между собой посредством соединительных калачей. Питательная вода проходит по трубам снизу вверх, а ПГ— через зазоры между ребрами труб. В чугунных экономайзерах недопустимо кипение воды, так как чугун не выдержит возможных при кипении гидравлических ударов и разрушится. Для очистки поверхности нагрева водяные экономайзеры имеют обдувочные аппараты.

В соответствии с требованиями Ростехнадзора экономайзеры некипящего типа должны быть отключаемыми как по водяному тракту, так и по тракту ПГ, т. е. должны иметь обводные линии.

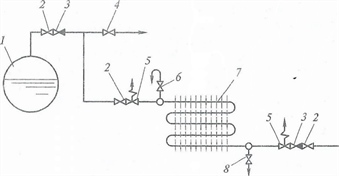

Устройство обводного газохода для отключения индивидуального водяного экономайзера по тракту ПГ необязательно при наличии сгонной линии, обеспечивающей возможность постоянного пропуска воды через экономайзер в деаэратор в случае повышения температуры после него. Сгонной линией пользуются при растопке котла. Схема включения экономайзера с устройством сгонной линии приведена на рис. 2.20.

Рис. 2.20. Схема включения чугунного экономайзера с устройством сгонной линии:

1 — барабан котла; 2 — запорный вентиль; 3 — обратный клапан; 4 — вентиль на сгонной линии; 5 — предохранительный клапан; 6 — вентиль воздушника; 7 — чугунный водяной экономайзер; 8 — вентиль на дренажной линии

Рис. 2.21. Стальной трубчатый экономайзер: а — общий вид; б — схема включения экономайзера кипящего типа; 1 — коллекторы; 2 — змеевик; 3 — опорная балка; 4 — дистанционная гребенка; 5 — барабан; 6 — вентиль воздушника; 7 — выходной коллектор подогретой воды; 8 — экономайзер; 9 — входной коллектор; 10 — вентиль на дренажной линии; 11 — вентиль на линии рециркуляции; 12 — запорный вентиль; 13 — обратный кла

пан; 14 — предохранительный клапан;---> движение воды

На входе воды в экономайзер и выходе из него должны быть установлены предохранительные клапаны 5 и запорные вентили 2. Кроме того, необходимы манометр, воздушник для удаления воздуха при заполнении системы водой (см. поз. 6), вентиль 8 на дренажной линии для слива воды из экономайзера, обратные клапаны 3.

Стальные экономайзеры (рис. 2.21а) изготовляются из труб диаметром 28... 38 мм в виде змеевиков 2, ввальцованных или вваренных в коллекторы 1 и размещаемых за пределами газохода. Змеевики, расположенные в шахматном порядке, либо подвешивают с помощью подвесок, либо опирают на опорные балки 3. Для выдерживания заданного шага между змеевиками используются дистанционные гребенки 4.

Схема включения стального экономайзера кипящего типа приведена на рис. 2.21б. Такие экономайзеры выполняются не- отключаемыми по водяному и дымовому трактам. Во избежание превращения всей воды, находящейся в экономайзере, в пар при растопке котла и его отключении предусмотрено устройство линии рециркуляции, которая соединяет входной коллектор 9 экономайзера с барабаном 5 котла и обеспечивает движение воды в экономайзере в период растопки и в период останова, когда питательная вода в экономайзер не подается. На линии рециркуляции имеется вентиль 11, который открывают при растопке и отключении котла и закрывают при включении котла в паровую магистраль.

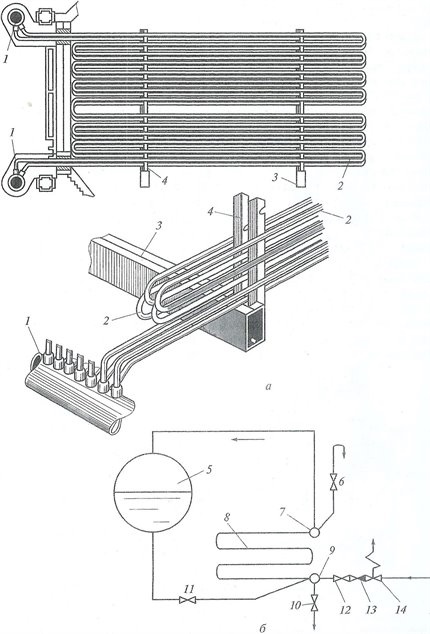

Змеевики водяного экономайзера располагают перпендикулярно и параллельно фронтальной стене котла (рис. 2.22). В первом случае (рис. 2.22, а) длина змеевиков невелика, что облегчает их крепление. При параллельном варианте расположения змеевиков (рис. 2.22б) резко уменьшается их число, но усложняется крепление. Данный вариант с односторонним расположением коллекторов применяют в котлах небольшой мощности. В котлах с большой фронтальной стеной змеевики располагают параллельно этой стене с двух сторон (рис. 2.22в, г), т.е. применяют двусторонние экономайзеры с расположением коллекторов с двух боковых сторон конвективной шахты.

Скорость воды в экономайзере принимают исходя из условий предотвращения в них расслоения пароводяной смеси или прилипания пузырьков воздуха к внутренней поверхности.

Рис. 2.22. Варианты компоновки экономайзера:

а — расположение змеевиков перпендикулярно фронтальной стене котла; 6 — то же, параллельно; в, г — параллельно с двух сторон фронтальной стены; 1 — барабан; 2 — водоперепускные трубы; 3 — экономайзер; 4 — входные коллекторы; 5 — перекидные трубы; стрелками показан ввод питательной воды

Для экономайзеров некипящего типа скорость воды должна быть не менее 0,3 м/с, а для экономайзеров кипящего типа — не менее 1 м/с.

2.7. Воздухоподогреватели

В современных котельных агрегатах воздухоподогреватель играет весьма существенную роль, воспринимая теплоту отходящих ПГ и передавая ее воздуху. Благодаря использованию воздухоподогревателя уменьшается основная статья теплового баланса — потери теплоты с уходящими газами. При использовании подогретого воздуха повышается температура горения топлива, интенсифицируется процесс сжигания, повышается КПД котельного агрегата. Вместе с тем при установке воздушного подогревателя увеличивается аэродинамическое сопротивление воздушного и дымового трактов. Для преодоления этого сопротивления создают искусственную тягу, используя дымосос и вентилятор.

Температуру подогрева воздуха выбирают в зависимости от вида, топлива и способа его сжигания. Для природного газа и мазута, сжигаемых в камерных топках, температура горячего воздуха составляет 200...250°C. При наличии в котельном агрегате экономайзера и воздухоподогревателя первым по ходу газа устанавливается экономайзер, а вторым — воздухоподогреватель, что позволяет более глубоко охладить ПГ, так как температура холодного воздуха ниже температуры питательной воды на входе в экономайзер.

По принципу действия воздухоподогреватели разделяют на рекуперативные и регенеративные. В рекуперативном воздухоподогревателе передача теплоты ПГ нагреваемому воздуху происходит непрерывно через разделительную стенку, по одну сторону которой движутся ПГ, а по другую — нагреваемый воздух.

В регенеративных воздухоподогревателях передача теплоты ПГ нагреваемому воздуху осуществляется попеременным нагреванием насадки теплообменного аппарата горячими ПГ и последующим их охлаждением потоком воздуха.

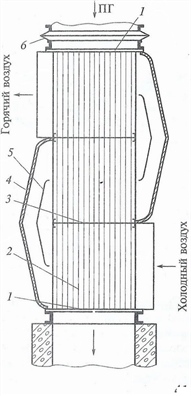

На рис. 2.23 приведен рекуперативный стальной трубчатый воздухоподогреватель, в котором к двум трубным доскам 1 толщиной

20...30 мм приварены стальные трубы с наружным диаметром

33...40 мм и толщиной стенки 1,2... 1,5 мм. Продукты горения движутся внутри труб 2 сверху вниз, а воздух поперечным потоком обтекает расположенные в шахматном порядке трубы снаружи.

Воздухоподогреватель может быть разделен поперечными перегородками 3 по воздушной стороне на два, три, четыре и даже пять ходов. Снаружи секции заключены в кожух 4 из листового железа, покрытый изоляцией толщиной 60...70 мм. В воздушных перепускных коробах предусмотрены направляющие лопатки 5 для более равномерного обтекания воздухом труб воздухоподогревателя.

Для компенсации температурных удлинений труб и кожуха в воздухоподогревателе предусмотрен линзовый компенсатор 6.

Для компенсации температурных удлинений труб и кожуха в воздухоподогревателе предусмотрен линзовый компенсатор 6.

Рис. 2.23. Рекуперативный стальнойтрубчатый воздухоподогреватель:

1 — трубные доски; 2 — трубы; 3 — перего-родка; 4 — кожух; 5 — направляющая ло-патка; 6 — линзовый компенсатор; ПГ —продукты горения

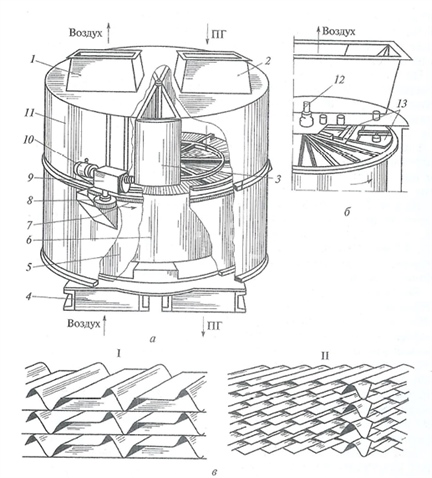

Рис. 2.24. Регенеративный воздухоподогреватель: а — общий вид; б — схема размещения радиальных уплотнений; в — листовая , набивка (I — гладкая; II — интенсифицированная); 1,2 — воздушный и газовый патрубки; 3 — разделительная перегородка; 4 — опорная рама; 5 — ротор; 6 — набивка; 7 — зубчатое колесо; 8 — шестерня: 9 — редуктор; 10 — электродвигатель; 11 — корпус; 12 — вал; 13 — уплотнительные плиты радиального уплотнения: ПГ — продукты горения; ---> направление вращения ротора

Регенеративный воздухоподогреватель (рис. 2.24) имеет металлический корпус 11, внутри которого на валу 12 вращается ротор 5 с набивкой 6 из тонких (0,6... 1 мм) стальных гофрированных и плоских листов, образующих каналы малого эквивалентного диаметра (d3 = 4...5 мм) для прохода воздуха и ПГ. Поверхностью теплообмена служит набивка, которой заполнен пустотелый ротор, разделенный сплошными перегородками на изолированные один от другого секторы. На корпусе, опирающемся на раму 4, установлены воздушный 1 и газовый 2 патрубки соответственно для подвода воздуха и отвода ПГ, привод зубчатого колеса 7, включающий в себя шестерню 8, редуктор 9 и электродвигатель 10, а также разделительные перегородки 3, под которыми расположены уплотнительные плиты, обеспечивающие радиальное уплотнение.

Ротор медленно вращается в неподвижном корпусе (частота вращения 2...6 мин-1), пластины ротора нагреваются газом при прохождении их под газовыми патрубками, а после поворота ротора, при прохождении горячих пластин ротора под воздушными патрубками, отдают теплоту проходящему потоку холодного воздуха.

Регенеративные воздухоподогреватели применяются как с вертикально, так и с горизонтально расположенным ротором. Регенеративные воздухоподогреватели более компактны, чем рекуперативные (трубчатые), имеют меньшие металлоемкость и сопротивление по сравнению с трубчатыми, их коррозия меньше сказывается на работе котла. Площадь поверхности нагрева 1 м3 набивки составляет 200...250 м2.

В то же время из-за наличия вращающихся деталей в регенеративных агрегатах требуется установка сложных и ненадежных в работе уплотнений, приводящих к повышенному перетоку воздуха в газовую среду, постоянный контроль за охлаждением вала ротора и подшипников, усложнены условия эксплуатации из-за забивания золой межпластиночных зазоров, особенно при работе на многозольных топливах. Вследствие коробления набивки подогрев воздуха в регенеративных подогревателях ограничен температурой 300 °C.

| Абсорбционные и адсорбционные аппараты. |

| Дистилляционные и ректификационные установки. |

| Сушильные установки. Виды, устройство сушильных установок. |