Дистилляционные и ректификационные установки.

1. Дистилляционные установки

Ректификация и дистилляция, часто называемые перегонкой, представляют собой термический процесс разделения жидких смесей на их составные части.

Дистилляцией называют перегонку смеси с полной конденсацией полученных паров. Дистилляция может производиться в установках непрерывного и периодического действия.

На рис. 1 представлена схема двухступенчатой дистилляционной установки непрерывного действия. Бинарная взаимно растворимая смесь поступает в подогреватель 1 с параметрами, соответствующими точке А, и подогревается до состояния кипения, соответствующего точке В. В дистилляционном аппарате 2 получаются пары смеси, соответствующие точке С. Далее пары с концентрацией х2 поступают в конденсатор 3. Конденсация паров бинарной смеси протекает при х2 = const, но с понижением ее температуры от t1 до t После этого дистиллят поступает во вторую ступень дистилляционной установки, аппарат 4, где получаются пары с более высокой концентрацией (х3 > х2). Из аппарата второй ступени пары поступают в дефлегматор 5.

В дефлегматоре происходит частичная конденсация паров (линия EF), и получается влажный пар, соответствующий точке F. Влажный пар является смесью сухого пара с концентрацией, соответствующей точке 3, и жидкости с концентрацией, соответствующей точке M. Затем влажный пар поступает в сепаратор 6, в сепараторе от пара отделяется жидкость. Жидкость с концентрацией х4 < х3 поступает в дистилляци- онный бак 8, а пары с концентрацией х5 > х3 направляются в конденсатор 7, где превращаются в дистиллят, и из него поступают в бак готового продукта 9.

Рис. 1. Схема двухступенчатой дистилляционной установки с дефлегмацией и сепарацией паров во второй ступени и ее процесс на диаграмме

В случае, когда дистилляция происходит в установке периодического действия, содержание летучего компонента в дистилляционном кубе 2 (рис. 1) постепенно уменьшается, причем дальнейшая перегонка, как в кипящей жидкости, так и в получаемых из нее парах, идет при переменной увеличивающейся температуре. Содержание низкокипящего компонента в жидкости в начале кипения и в последующие моменты времени определяется на кривой кипения точками В, В', В'' и т. д.; соответственно содержание этого компонента в парах определяется точками С, С', С'' и т. д. на линии конденсации.

Содержание летучего компонента в парах, все время уменьшаясь, становится равным его первоначальному содержанию в кипящей жидкости, а затем становится еще меньше (точка С'''), с этого момента дальнейшая перегонка смеси становится нецелесообразной.

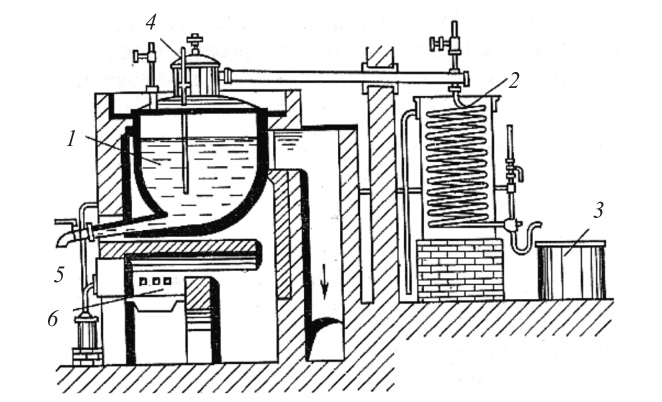

Простая однократная дистилляция в промышленных условиях применяется в тех случаях, когда не требуется полного разделения смеси на компоненты или когда точки кипения отдельных компонентов далеки друг от друга настолько, что содержание легкокипящего компонента в парах очень велико по сравнению с содержанием его в жидкости. Простая дистилляция применяется также для отделения от жидкой смеси нелетучих примесей, для предварительного глубокого разделения сложных жидких смесей, например нефти или каменноугольной смолы. На рис. 2 показана промышленная установка для простой дистилляции.

Рис. 2. Дистилляционная установка: 1 — перегонный куб; 2 — конденсатор; 3 — бак для дистиллята; 4 — термометр; 5 — кран для спуска кубового остатка; 6 — топка

2. Ректификационные установки

Для достижения наиболее полного разделения компонентов применяют более сложный вид перегонки — ректификацию. Ректификация заключается в противоточном взаимодействии паров, образующихся при перегонке, с жидкостью, получающейся при конденсации паров. Процесс ректификации осуществляется в установках, где происходят нагрев, испарение смеси, а затем многократный тепло- и массообмен между жидкой и паровой фазами, легкокипящий компонент переходит из жидкой фазы в паровую, а высококипящий компонент — из паровой фазы в жидкую.

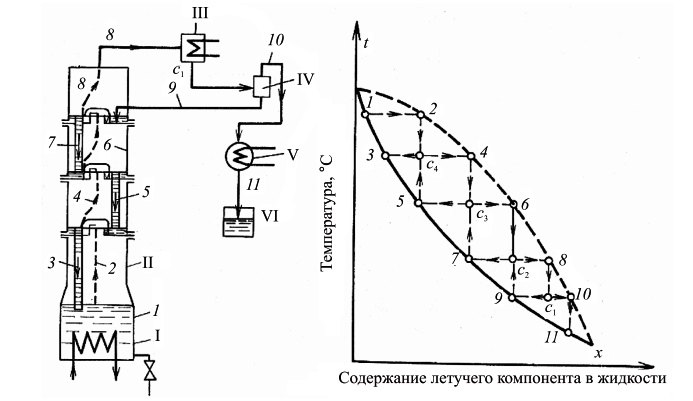

На рис. 3 показаны на диаграмме схема и процесс ректификации в ректификационной колонне с тремя тарелками, которые имеют по одному колпачку.

В перегонном кубе I происходит испарение бинарной смеси 1. Пары смеси 2 поднимаются в ректификационной колонне вверх, а навстречу им из дефлегматора III (через сепаратор IV) стекает флегма — жидкая бинарная смесь состояния 5. Пары состояния точки 2 взаимодействуют на первой тарелке с флегмой состояния 5, в результате образуются пары состояния 4 и флегма состояния 3. Пары на выходе из ректификационной колонны II, имеющие параметры точки 8 на диаграмме, поступая в дефлегматор, частично конденсируются за счет теплоты, отдаваемой воде,

которая циркулирует в дефлегматоре. (Процесс идет по линии 8 — е^). Парожидкостная эмульсия с параметрами, соответствующими точке с поступает в сепаратор IV, в сепараторе происходит отделение пара с параметрами точки 10 от жидкости (флегмы), параметры которой определяются точкой 9. Отсепарированный пар поступает в конденсатор V, где он полностью конденсируется до состояния точки 11 и в виде готового продукта (ректификата) поступает в сборный бак VI.

Процесс тепло- и массообмена на верхней тарелке происходит следующим образом: жидкость (флегма), получающаяся в сепараторе IV, с параметрами точки 9 вступает в контакт с парами состояния точки 6, поступающими с предшествущей по ходу пара нижней тарелки, при этом происходят частичная конденсация паров до состояния с2 и последующая их сепарация.

В результате образуются пар состояния 8 и флегма состояния 7. Эта флегма по опускной трубе сливается на нижнюю тарелку и вступает в контакт с парами состояния 4. После сепарации образуются флегма состояния 5 и пары состояния 6 и т. д.

Рис. 3. Принципиальная схема ректификационной колонны и процесс ректификации на диаграмме

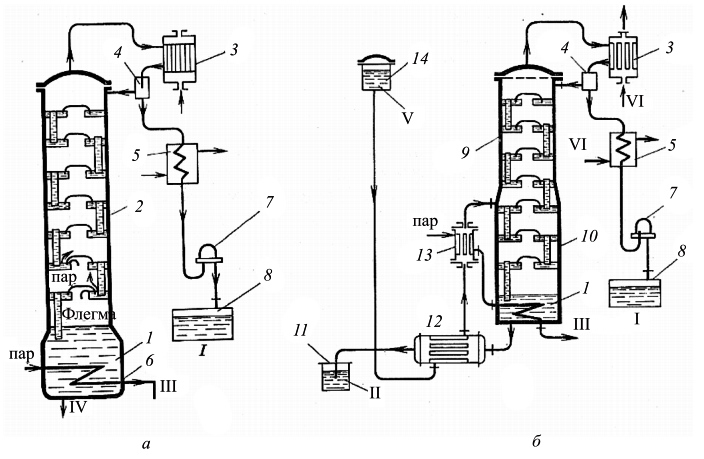

Ректификационные установки бывают периодического и непрерывного действия. Установка состоит из ректификационной колонны, дефлегматора, холодильника-конденсатора, подогревателя исходной смеси и сборников дистиллята и кубового остатка.

При периодической ректификации (рис. 4, а) смесь загружается в куб 1 и нагревается паром, проходящим по змеевику 6. Образующиеся пары поступают в колонну 2, из которой по трубе направляются в дефлегматор 3, где частично конденсируются. часть конденсата (флегма) стекает обратно в колонну, другая часть (дистиллят) поступает в конденсатор 5 и из него отводится в приемник дистиллята (7,8). В начале процесса в колонну поступают из куба пары, богатые низкокипящим компонентом. В этот период требуется сравнительно небольшое количество флегмы, чтобы выделить из паров содержащийся в них высококипящий компонент. В ходе процесса выходящие из куба пары будут все более обогащаться высококипящим компонентом, поэтому для выделения его из паров количество флегмы должно быть увеличено.

Рис. 4. Схемы ректификационных установок: а – для периодической ректификации; б — для непрерывной ректификации: I — низкокипящий компонент; II — высококипящий компонент; III — конденсат; IV — татка; V — смесь для разгонки; VI — охлаждающая вода

При непрерывной ректификации (рис. 4, б) устройство и принцип работы такие же, как и в установках периодического действия, с той лишь разницей, что в этой установке из дефлегматора в ректификационную колонну возвращается постоянное количество флегмы и непрерывно отбирается постоянное количество готового продукта с определенным процентным содержанием летучего компонента. В установках для непрерывной ректификации смесь из расходной емкости 14 через теплообменники 12 и 13 подается в среднюю часть колонны. В верхней части колонны, расположенной выше точки ввода смеси, происходит укрепление паров, т. е. обогащение их легкокипящими компонентами. В нижней части колонны 10 происходит исчерпывание жидкости, т. е. извлечение из нее легкокипящих компонентов и обогащение ее высококипящими. Из исчерпывающей части колонны 10 жидкость стекает в кипятильник (перегонный куб) 1, обогреваемый паром. Образующиеся в кипятильнике пары поднимаются вверх, остаток непрерывно отводится из куба в приемный бак 11. Пары, выходящие из укрепляющей части колонны 9, поступают в дефлегматор 3, откуда флегма, пройдя сепаратор 4, возвращается в колонну, а пар направляется в конденсатор 5.

При непрерывной ректификации в ходе процесса условия работы установки не изменяются, что позволяет установить точный режим и автоматизировать процесс. Простои между операциями отсутствуют, расход тепла меньше, чем в установке периодического действия, возможно использование тепла остатка на подогрев исходной смеси в теплообменнике 12.