Дуговые печи и установки. Виды дуговых плавильных печей.

1.1. Дуговые электрические печи и установки, конструкция и работа дуговых электропечей

Электрические дуговые печи применяются в различных отраслях промышленности и разделяются на три класса:

- печи прямого действия;

- печи косвенного действия;

- рудно-термические печи.

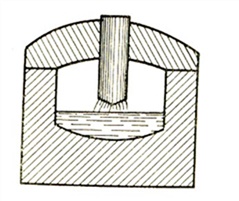

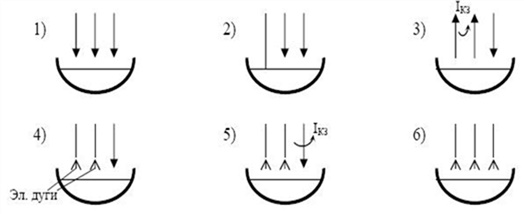

В печах прямого действия (рис. 1.4) дуга горит между графитовым (или угольным) электродом и расплавляемым металлом.

Рис. 1.4. Принцип действия дуговой печи прямого действия

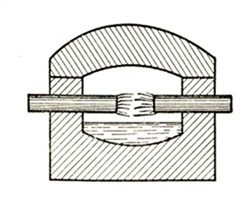

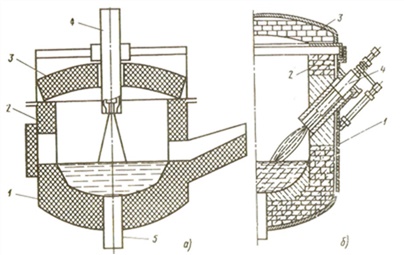

В печах косвенного действия (рис. 1.5) дуга горит между двумя электродами над металлом.

Рис. 1.5. Принцип действия дуговой печи косвенного действия

В рудно-термических печах дуга горит внутри нагреваемой шихты и тепло выделяется не только в дуге, но и в самой шихте.

1.2.1. Особенности конструкции сетей дуговых печей

Электродуговые печи потребляют значительные токи, измеряемые тысячами и десятками тысяч ампер. Такие токи создают большие падения напряжения даже на малых активных и индуктивных сопротивлениях цепей питания электродов. Вследствие этого печной трансформатор размещают в непосредственной близости от печи в специальной печной подстанции. Цепи, соединяющие печной трансформатор и электроды печи и имеющие малую длину и сложную конструкцию называют короткой сетью.

При конструировании коротких сетей стремятся понизить и выровнять по фазам их активные и индуктивные сопротивления, а также взаимную индукцию между отдельными фазами. Неравенство взаимных индуктивностей между отдельными фазами короткой сети приводит к явлению переноса мощности из одной фазы в другую. При этом при симметричном питающем напряжении, равных токах и активных сопротивлениях печи активные мощности дуг оказываются различными. В результате одна фаза будет иметь повышенную мощность (дикая фаза), а другая – пониженную (мертвая).

В дуговых сталеплавильных печах дикой является крайняя опережающая фаза, а мертвой – крайняя отстающая. Несмотря на то, что суммарная мощность печи в целом остается неизменной, перекос мощности отрицательно сказывается на технико-экономических показателях печи. Это связано с тем, что резко ухудшается равномерность выделения тепла по объему печи.

Напротив дикой фазы усиливается износ футеровки и увеличивается расход электродов этой фазы.

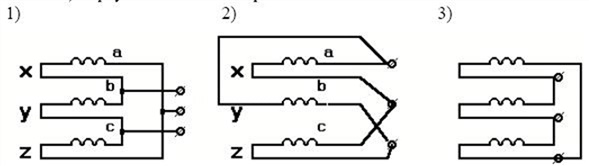

Используются следующие схемы коротких сетей:

1. треугольник на ошиновке трансформатора;

2. несимметричный треугольник;

3. треугольник на электродах.

Рис. 1.6. Схемы короткой сети ДСП

Наименьшей симметрией обладает схема 1. Наибольшей – схема 3. Наибольшее распространение получила схема 2. Наиболее перспективной считается короткая сеть с триангулированным токоподводом. Данная схема аналогична схеме 1 с той лишь разницей, что токоподводы, соединяющие электроды с ошиновкой трансформатора размещены не в одной плоскости, а в вершинах равностороннего треугольника. В этом случае получают наименьший коэффициент несимметрии (5–8 %) за счет того, что взаимоиндукции всех фаз одинаковы. Данная схема токоподвода используется на мощных печах.

1.2.2. Основное электрооборудование дуговой сталеплавильной печи

Выбор электрического оборудования и схемы питания дуговых сталеплавильных печей определяется следующими условиями.

Напряжение печи при её работе требуется регулировать в довольно широких пределах. В период расплавления при холодной шихте дуга в печи неустойчивая, короткая, и для увеличения мощности необходимо повышать напряжение. При рафинировании вследствие изменившихся тепловых условий в ванне дуга значительно удлиняется. Во избежание выхода их строя футеровки стен и свода её укорачивают, снижая напряжение. Для регулирования рабочего напряжения каждую печь комплектуют печным трансформатором с несколькими ступенями напряжения. Для малых печей, выплавляющих сталь для фасонного литья, период рафинирования сравнительно короток, что позволяет ограничить число ступеней напряжения; трансформаторы же крупных печей, выплавляющих сталь для слитков, должны иметь много ступеней напряжения, чтобы для каждого периода плавки и каждого технологического процесса можно было подобрать оптимальное напряжение.

Так как дуговые печи, мощность которых достигает тысяч и десятков тысяч киловатт, работают при сравнительно низких напряжениях и очень больших токах, печные трансформаторы располагают возможно ближе к печи. Поэтому в сталеплавильных и медеплавильных цехах рядом с дуговыми печами строят внутрицеховые печные подстанции, в которых располагают всё необходимое оборудование.

В дуговой печи короткое замыкание электродов на металл – нормальное эксплуатационное присущее ей явление, и необходимо обезопасить установку от его последствий. С этой целью стремятся ограничить толчки тока при коротком замыкании, а само замыкание стремятся возможно быстрее ликвидировать, оснащая установку быстродействующим регулятором мощности.

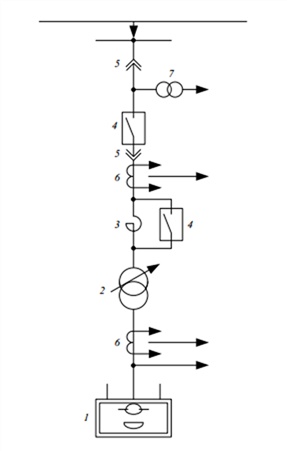

Дуговая печь, как и любая крупная установка, должна быть оснащена необходимой коммутационной, измерительной и сигнальной аппаратурой, а также защитой от перегрузок и аварийных коротких замыканий. На рис. 1.7 приведена однолинейная схема питания установки ДСП.

Печные трансформаторы подвержены частым эксплуатационным коротким замыканиям, должны иметь повышенную механическую прочность и перегрузочную способность. В новой серии печи для фасонного литья снабжены трансформаторами с 12 ступенями напряжения. У более крупных печей, выплавляющих слитки, трансформаторы имеют 23 ступени напряжения. Это даёт известные удобства в эксплуатации, в особенность при переходе с одной марки стали на другую. Ступени напряжения трансформатора изменяют обычно переключателем с дистанционно управляемым приводом. Переключение ступеней напряжения у трансформаторов с номинальной мощностью до 10 МВА осуществляется при отключении печи (без нагрузки), более крупные агрегаты переключаются под нагрузкой. При переключении без нагрузки привод переключателя во избежание аварии блокируют с выключателем высокого напряжения.

Реактивное сопротивление печных трансформаторов составляет 7–8 %; для малых печей индуктивное сопротивление короткой сети равно 5–10 %. Между тем общее реактивное сопротивление установки должно составлять 30–40 %, для того чтобы обеспечить устойчивость дуги в период расплавления и ограничить толчки тока при эксплуатационных коротких замыканиях до значений 2,5–3-кратных от номинального тока. Поэтому в контур печи со стороны высшего напряжения включают дополнительную индуктивность – реактор с сердечником и масляным охлаждением, имеющий относительное реактивное сопротивление 15–20 %. Так как индуктивность дросселя не должна зависеть от тока, его сердечник рассчитывается на работу в режиме далёком от насыщения. Часто реактор устанавливается в одном баке с трансформатором, причём переключатель ступеней напряжения позволяет отключать его или включать, а также менять его реактивность, переключая число его рабочих витков. Это необходимо, так как ограничение толчков тока и стабилизация горения дуги нужны лишь в период расплавления и в начале периода окисления. В остальное время дуга горит вполне устойчиво без дополнительной индуктивности, а крупные толчки тока маловероятны. Если же реактор установлен в отдельном баке, то параллельно ему включают разъединитель или вспомогательный выключатель, позволяющие его закоротить на время рафинирования.

В установках крупных печей реактивное сопротивление короткой сети может превысить 20 %, а установки в целом 30–40 %. В этом случае нет необходимости в реакторе. Индуктивность контура наиболее крупных печей возрастает настолько, что возникает задача её снижения, а не увеличения.

Печные трансформаторы мощностью до 15 МВА выполняют на напряжение питания 6 или 10 кВ, более мощные трансформаторы подключаются к сети 35 кВ. В этом случае трансформаторный агрегат выполняют из двух единиц – регулировочного трансформатора или автотрансформатора с переключением ступеней напряжения и основного трансформатора с постоянным коэффициентом трансформации.

Коммутационная аппаратура дуговой печной установки работает в более тяжёлых условиях по сравнению с аппаратурой общепромышленных установок. Число отключений печи, в том числе при коротких замыканиях, доходи до нескольких десятков в сутки. Это ставит в особо тяжёлые условия размыкающие контакты и требует частых (до двух в месяц) ревизий и замен масла. Ввиду этого для установок дуговых печей были разработаны специальные выключатели: на 10 кВ воздушные, вакуумные и электромагнитные, на 35 и 110 кВ – воздушные.

В печных дуговых установках необходима защита от аварийных коротких замыканий и от перегрузок. Защиту от коротких замыканий обеспечивают с помощью максимальных токовых реле мгновенного действия, подключаемых к трансформаторам тока на стороне высшего напряжения, защиту от перегрузок – с помощью максимальных токовых реле с зависимой выдержкой времени, включаемых на стороне низшего напряжения. Реле устанавливают так, чтобы они не реагировали на эксплуатационные короткие замыкания, ликвидация которых должна осуществляться системой автоматического регулирования мощности дуговой печи в течение 2–4 с. Поэтому защита от перегрузки, устанавливаемая обычно на 1,5-кратный номинальный ток, имеет выдержку около 10 с, тогда как реле защиты от аварийных коротких замыканий срабатывает мгновенно, но их установки должны быть на 25 % выше кратности токов эксплуатационных коротких замыканий.

В печных трансформаторах обеспечивается газовая защита. Они снабжены также сигнальными термометрами, сигнализирующими о перегреве масла. Дифференциальная защита в печных трансформаторах не применяется. Остальная аппаратура, применяемая на дуговых печных подстанциях, не отличается по условиям работы и методам выбора от аппаратуры общепромышленных установок. Фазовые амперметры печи выбирают с учётом эксплуатационных коротких замыканий с тройным запасом шкалы, расширенной средней и суженной правой частями шкалы.

Рис. 1.7. Однолинейная схема питания установки ДСП

1.2.3. Регулирование электрических режимов дуговой печи

Рассмотрение конструкций позволяет показать на возможные способы регулирования её электрического режима:

1. Изменение подводимого напряжения (вторичное напряжение трансформатора).

2. Изменение сопротивления дуги, т. е. изменение ее длины.

В современных установках используются оба способа. Грубая регулировка режима осуществляется переключением ступеней вторичного напряжения трансформатора, точное – с помощью механизма перемещения.

Управление механизмами перемещения электродов осуществляется с помощью использования автоматических регуляторов мощности (АРМ). АРМ должны обеспечивать:

- автоматическое зажигание дуги;

- автоматическое устранение обрывов дуги и эксплуатационного КЗ;

- быстродействие около 3 секунд при устранении обрывов дуги эксплутационного КЗ;

- апериодический характер процесса регулирования;

- возможность плавно изменять мощность, вводимую в печь, в пределах от 20–125 % от номинальной и поддерживать ее с точностью 5 %;

- Остановка электродов при исчезновении напряжения питания.

Апериодический характер процесса регулирования необходим, чтобы исключить опускание электродов в жидкий металл, что может наполнить его углеродом и испортить плавку, а также исключить поломку электродов при контакте их с твердой шихтой. Выполнение этого требования обеспечивает защиту от перечисленных выше режимов при аварийном или рабочем отключении печи. Как видно из электрического режима печи, активная мощность, потребляемая печью, и мощность дуги имеют четко выраженный экстремум. По этой причине заданное значение активной мощности, вводимой в печь, может быть обеспечено при двух различных значениях КПД и cos. Такая двузначность не позволяет применять для управления печью регуляторы, реагирующие непосредственно на активную мощность. Для стабилизации нужной рабочей точки на электрических характеристиках поддерживают постоянным полное сопротивление фазы (U/I). Такие регуляторы строятся по дифференциальному принципу.

1.2.4. Электромагнитное перемешивание металлов в дуговых печах

Технологический процесс плавки дуговой печи протекает более благоприятно и быстрее заканчивается, если металл перемешивают. Перемешивание выравнивает температуру по всему объему металла. При отсутствии перемешивания температурный перепад по глубине ванны может достигать 100 °С, т. к. дугой непосредственно прогреваются только верхние слои металла. Кроме того, перемешивание металла позволяет равномерно распределить по объему печи легирующие присадки. Под днищем печи устанавливают развернутый статор, создающий магнитное поле печи. Таким образом, получаем асинхронный двигатель, ротором которого является жидкий металл, статоры электромагнитного перемешивания питаются токами частот от 0,3 до 1 Гц. Обмотки статора выполняются таким образом, чтобы наряду с перемешиванием обеспечилось скачивание шлаков.

Рис. 1.8. Электромагнитное перемешивание металла

В режиме перемешивания обмотки коммутируются таким образом, чтобы направление движения магнитных полей у сливного носика и рабочего окна были противоположны.

В режиме скачивания шлака бегущее магнитное поле вызывает движение металла от сливного носика к рабочему окну. При этом шлак также сдвигается к рабочему окну. Небольшой наклон печи в сторону рабочего окна приводит к скачиванию шлака. Тем самым механизируется трудоемкий процесс, который раньше выполнялся вручную.

1.2.5. Дуговые сталеплавильные печи как потребители электрической энергии

ДСП являются мощным и неприятным потребителем для энергосистемы. Она работает с низким KM = 0,7–0,8, потребляемая из сети мощность меняется в течение плавки, а электрический режим характеризуется частыми толчками тока, вплоть до обрыва дуги эксплуатационных КЗ. Дуги генерируют высокочастотные гармоники, нежелательные для других потребителей и вызывающие дополнительные потери в питающей сети. Для повышения коэффициента мощности можно включать конденсаторы на шины главной питающей подстанции, питающие группы печей, т. к. при толчках тока реактивная мощность колеблется в больших пределах, необходимо обеспечить возможность быстрой смены этой емкости. Для такого регулирования можно использовать высоковольтные тиристорные ключи, управляемые схемой поддержания КМ близким к 1. Для борьбы с высшими гармониками используются фильтры, настроенные на наиболее интенсивные гармоники.

Широко применяется выделение печных подстанций на самостоятельное питание, связанное с другими потребителями на напряжение 110, 220 кВ.

В этом случае искажение кривых тока и напряжения у других потребителей удается удержать в допустимых пределах.

1.3. Рудно-термические печи

В рудно-термических печах (РТП) проводят восстановительные процессы, с помощью которых получают из руды чистые металлы или их сплавы с железом (ферросплавы). В таких печах выплавляют чугун, марганец, молибден, кремний, ферромарганец, феррохром и т. д. РТП используют для крупномасштабного получения фосфора, карбида кальция, никелевого штейна, абразивных материалов, плавки огнеупоров, плавки базальта и диабаза под каменное литье. РТП имеют отличительные черты:

1. Шихта не электропроводная в холодном состоянии, начинает проводить электрический ток при нагреве ее дугой. Протекание тока по проводящей шихте приводит к дополнительному выделению тепла внутри печи. Это дополнительное тепло, в зависимости от конкретного технологического процесса может составлять как относительно малую долю в общем балансе тепла (рафинировочные печи для получения чистого металла), так и основную долю (печи для получения карборунда). Однако для подавляющего числа процессов РТП являются печами смешанного действия, т. е. дуговыми печами сопротивления.

2. В РТП проводится множество разнообразных технологических процессов, причем технология оказывает существенное влияние на конструкцию печи.

3. Энергоемкость проводимых в РТП процессов очень велика. Она доходит до 10000 кВт/ч на 1 тонну продукта, что в 10 раз выше, чем в дуговых печах. Это связано с тем, что материалы, обрабатываемые в печах, имеют высокие температуры плавления, и количество шлака превышает количество полезного продукта. В РТП преобладают реакции, идущие с поглощением тепла.

4. Для многих рудно-термических процессов (получение чугуна, фосфора, никелевого штейна) характерны крупные объемы производства. Поэтому здесь используют очень мощные печи (до 100 МВА). Имеются серьезные проблемы с загрузкой и выгрузкой, удаление газов, выделяемых печью (СО). В большие объемы загружают материалы высокой температуры металлического шлака, выделение окиси углерода, которая загорается. Все это создает тяжелые условия труда.

5. Печи работают непрерывно. Капитальный ремонт – один раз в полтора года. Поэтому требуется высокая надежность печи в местах, подвергающихся сильному нагреву, водяное охлаждение.

6. Электрический режим печи сравнительно спокоен, т. к. последовательно или параллельно с дугой включено сопротивление шихты. Дуга горит устойчиво, т. к. имеют место большие токи дуги и высокие температуры в зонах дуги, а также обеспечивается хорошая теплоизоляция дуги. Толчки тока невелики, а эксплуатационные КЗ отсутствуют.

Основные типы рудно-термических печей:

- Безшлаковые или малошлаковые.

- Многошлаковые.

- Рафинировочные.

- Блок-процессы.

С помощью безшлаковых или малошлаковых РТП получают ферромарганец, карбид кальция, феррохром и т. д.

Они представляют собой футерованную неподвижную шахту круглого или прямоугольного сечения. В шахту сверху опущены электроды. Между электродом и расплавом, стекающим в под печи, горит дуга. Высокая температура в газовых пузырях окружающей дуги приводит к образованию тиглей, опирающихся на зеркало расплава. В стенках тигля проходят металлургические реакции. Металл каплями стекает вниз. В расплав по мере его образования спускают одну или несколько леток. Стенки тигля спекшейся шихты, нагретой до высокой температуры, проводят электрический ток, являющийся источником нагрева. Некоторый ток идет между электродами по относительно холодной и рыхлой шихте. Этот ток существенного влияния на работу печи не оказывает. В печи перерабатывается шихта, находящаяся вблизи электродов. Шихта, расположенная у стен образует вернисаж, защищающий футеровку от перегрева. По мере расплавления шихту добавляют, при этом на поверхности колошника образуются конусы вокруг электродов. Данные конусы отводят от электродов горящие струи окиси углерода, выделяющиеся в процессе работы. Условия работы на колошнике открытой печи очень тяжелые. Большие тепловые потери происходят из-за сгорания углекислого газа, который не утилизируется. Поэтому существует тенденция закрывать сверху печь металлическим водоохлаждаемым сводом. Главная проблема – исключение опасности взрыва. В случае попадания воздуха в наполненную окисью углерода закрытую смесь получается гремучая смесь, следовательно, в печи должно поддерживаться небольшое избыточное давление с помощью систем регулирования.

В печах многошлакового процесса плавает толстый слой шлака. Имеется отдельная летка на разных уровнях для скачивания расплава. Дуги горят между электродами и проводящим шлаком. Ток дуги, протекая по шлаку, дополнительно подогревает его. Загруженная в печь шихта плавает на шлаке и постепенно растворяется в нем. Такая печь закрыта сводом и герметизирована.

Обеспечивается выдержка ядовитых газов. При получении фосфора, продукт получают в виде пара, который конденсируют.

В рафинировочных печах получают безуглеродистые или малоуглеродистые ферромарганец и феррохром, а также металлический кремний и никель. Конструкция таких печей аналогична дуговой сталеплавильной печи. Процесс такой печи периодический, для слива расплава печь наклоняют. Рафинировочные печи работают с открытым колошником, т. е. не имеют свода.

С помощью блок-процесса получают электрокорунд, ферровольфрам, карбид бора. Температура плавления этих материалов очень высока. Поэтому они расплавляются лишь на очень короткое время. На подине печи образуется лужа из расплавленного материала, который внизу застывает. Сверху наплавляется новый материал. Постепенно лужа поднимается выше, а расплавленный материал образует блок, который заполняет по высоте всю печь.

После наплавления блока ванну откатывают в сторону, охлаждают и извлекают блок. Печь может иметь несколько ванн.

Основой такой печи служит стальной водоохлаждаемый кожух, футерована только подина печи. Футеровкой стен служит слой шихты, отделяющей стены от блока.

1.4. Электрические печи для переплава металла

1.4.1. Общие сведения

Развитие новых отраслей техники резко повысило требования к конструкционным материалам и привело к необходимости крупного производства молибдена, вольфрама, специальных сложнолегированных сталей. Требуемое качество в условиях массового производства оказалось возможным только с помощью переплавных печей.

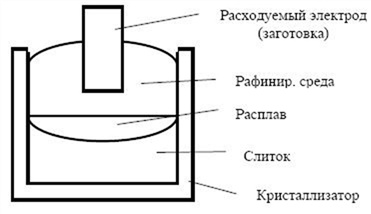

Рис. 1.7. Печь для переплава металла

1.4.2. Элементы электрических печей для переплава металла

Основными элементами такой печи являются:

- расходуемая заготовка, она выполнена из металла заданного химического состава и расплавляется под действием источника нагрева;

- кристаллизатор. Содержит поддон, в котором собирается расплав металла и формируется слиток;

- рафинирующая среда. Проходя через нее капли кристалла очищаются от вредных примесей (газов и т. д.).

По виду источника нагрева различают вакуумно-дуговой, электрошлаковый, электроннолучевой, плазменно-дуговой переплав. В качестве рафинирующей среды используют вакуум, расплавленный шлак, различные газовые среды. В переплавных печах материал заготовки в виде расплавленного металла переносится в кристаллизатор и застывает там в виде слитка. Большая поверхность капель, реагирующих с рафинирующей средой, малый объем ванны жидкого металла обеспечивает высокую степень очистки и дегазации металла, мелкозернистость и однородность химического состава по его объему, отсутствие усадочных раковин. В ряде случаев однократный переплав не позволяет получить требуемых качественных характеристик металла, в этом случае комбинируют методы переплава: шлаковый с вакуумно- дуговым и т. д.

1.4.3. Установки электрошлакового переплава

Электрошлаковый переплав (ЭШП) применяют для выплавки сталей, предназначенных для изготовления шарикоподшипников, дисков и лопаток турбин, валов компрессоров авиационных конструкций. Переплаву подвергается выплавленный в дуговой печи и прокатанный на пруток металл.

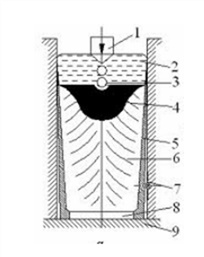

Рис. 1.8. Установка электрошлакового переплава

Источником теплоты является шлаковая ванна, нагреваемая электрическим током. Электрический ток подводится к переплавляемому электроду 1, погруженному в шлаковую ванну 2, и к поддону 9, установленному в слегка конусном водоохлаждаемом кристаллизаторе 7, в котором находится затравка 8. Выделяющаяся теплота нагревает ванну 2 до температуры свыше 1700 ºC и вызывает оплавление конца электрода. Капли жидкого металла 3 проходят через шлак и образуют под шлаковым слоем металлическую ванну 4. Перенос капель металла через основной шлак способствует удалению из металла серы, неметаллических включений и газов. Металлическая ванна пополняется путём расплавления электрода, и под воздействием кристаллизатора она постепенно формируется в слиток 6. По мере формирования слитка либо опускают поддон, либо поднимают электрод. Содержание кислорода уменьшается в 1,5 раза, серы в 2 раза. Слиток отличается плотностью, однородностью, хорошим качеством поверхности, Высокими механическими и эксплуатационными свойствами. Слитки получают круглого, квадратного и прямоугольного сечения, массой до 110 тонн.

1.4.4. Дуговые вакуумные печи

Вакуумные дуговые печи (ВДП) предназначены для получения слитков и фасонных отливок специальных сталей, сплавов и высокореакционных и тугоплавких металлов (титана, циркония, молибдена, ниобия, тантала, вольфрама).

Из-за того, что эти металлы имеют высокую реакционную способность, а некоторые – высокую температуру плавления, плавить их в печах с керамической футеровкой или в атмосфере активных газов нельзя.

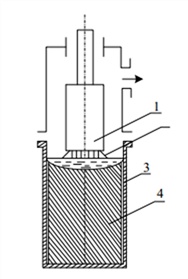

В ВДП (рис. 1.9) преобразование электрической энергии в тепловую происходит в электрической дуге 2, горящей при пониженном давлении и обеспечивающей высокую температуру на электродах и в разрядном промежутке. Теплота от дуги передаётся расходуемому электроду 1, который выполнен из переплавляемого металла. По мере расплавления на его торце образуется плёнка жидкого металла. Под действием силы тяжести и электродинамических усилий из плёнки образуются капли, которые отрываются от электрода и попадают в водоохлаждаемый кристаллизатор 3, создавая ванну жидкого металла. Постепенно металл в ванне кристаллизуется и образует плотный слиток 4. Процесс, проводимый в такой печи, позволяет провести достаточно глубокое рафинирование металла от газов и неметаллических включений.

Рис. 1.9. Схема вакуумной дуговой печи

Работа дуговой вакуумной печи ведется на границе между весьма серьезными отклонениями электрических режимов. Так, удлинение дуги приводит к тому, что она перекидывается на стенку кристаллизатора и прожигает его (режим боковой дуги). При этом происходит разгерметизация печи, и охлаждающая вода приходит в контакт с жидким металлом. В такой ситуации возможен взрыв, особенно вероятен при плавке титана. Это объясняется тем, что при контакте с водой расплав металла образует гремучий газ. По этой причине ВДП для плавки титана помещают в стальной или бетонный бокс, а наблюдения за плавкой ведут извне с помощью перископа или промышленной телевизионной установки.

Удлинение дуги может также приводить к объему тлеющего разряда. Такой режим не эффективен с точки зрения плавления электрода и опасен с точки зрения концентрации тепла на стенках кристаллизатора и возможностью его прожига. Уменьшение длины дуги приводит к КЗ межэлектродного пространства каплями жидкого металла. Данные КЗ приводят не только к пикам тока во время КЗ, но и к перенапряжениям во время исчезновения КЗ.

Промышленные вакуумные печи являются потребителями 1-й категории. Обычно используется индивидуальное питание каждой печи от своего источника. В связи с большими токами во вторичных цепях, вся коммутация ведется при высоком напряжении (от 6 до 10 кВ). Данное напряжение питает выпрямительные установки. ВДП очень чувствительны к пульсациям питающего напряжения. Поэтому в выпрямительных установках используют трехфазную мостовую либо шестифазную нулевую схемы выпрямления. Низкая перегрузочная способность полупроводниковых вентилей ставит в условиях капельных КЗ задачу эффективного токоограничения.

Оптимальной внешней характеристикой источника питания является характеристика источника тока. Требуемый ход внешних характеристик достигается использованием в источниках питания обратных связей по току нагрузки. В некоторых установках для получения характеристики источника тока используют специальные резонансные схемы параметрических источников тока.

Важным элементом электрооборудования является автоматический регулятор режима, воздействующий на скорость подачи электрода. Данный регулятор поддерживает постоянной или меняет по заданной программе скорость плавления электрода. Информацию о скорости плавления электрода несет частота капельных КЗ. Кроме того, данный регулятор осуществляет зажигание дуги, а также оперативную ликвидацию режима боковой дуги и объемного разряда путем искусственного КЗ.

1.4.5. Плазменные плавильные установки

Существует два основных направления использования плазмы в металлургии:

1. интенсификация известных процессов плавки с помощью плазменного подогрева или замены в металлургических агрегатах прежнего источника теплоты плазменным;

2. создание принципиально новых металлургических агрегатов, а также плазмотехнологических процессов.

Существует несколько типов установок для обработки и получения металлов с помощью плазмотронов. Наиболее перспективны из них те, в которых применяют плазмотроны прямого действия (анодом является ванна расплавленного металла). Плавка плазменной дугой аналогична вакуумно- дуговой плавке с нерасходуемым вольфрамовым электродом.

Рис. 1.10. Схема плазменной печи с керамическим тиглем:

а) с одним плазмотроном в своде;

б) с плазмотронами, установленными в стенках; 1 – кожух; 2 – футеровка; 3 – свод; 4 – плазмотрон; 5 – подовый электрод

При выплавке металлов в ПДП с огнеупорной футеровкой (рис. 4.10) форма печи и материал огнеупорной футеровки идентичны форме и материалу обычной дуговой печи. Водоохлаждаемый медный анод – подовый электрод 5 контактирует с переплавляемым металлом. Камера печи, из которой откачан воздух, заполняется вытекающим из плазмотрона 4 газом, после достижения определённого давления начинается процесс плавки. Плазменная дуга вначале проплавляет в шихте узкий канал и стекающий вниз жидкий металл скапливается на подине ванны, после чего расплавляется весь металл.

Выводы: Дуговые печи используются для получения высококачественных (легированных) сталей, в том числе для переработки металлолома за счет прямого воздействия электрической дуги. Имеют круглосуточный резкопеременный циклический режим работы.