Электрическая сварка. Виды сварки. Сварочные аппараты и машины.

1.1. Основные сведения об электрической дуге

Процесс возникновения электрической дуги состоит в следующем. В точке соприкосновения электрода с шихтой или свариваемой металлической деталью выделяется большое количество тепла. Конец электрода раскаляется и после отрыва электрода от детали разогревается и воздушный промежуток. Из катода начинается мощная термоэлектронная эмиссия. Электроны производят ионизацию атомов и молекул воздуха в промежутке между электродом и металлом. Воздух становится проводником электричества, что создаёт мощный разряд, называемый электрической дугой. Ток в дуге поддерживается в основном движением электронов, так как положительные ионы движутся медленно.

Напряжение на дуге очень мало по сравнению с напряжением на электродах у других видов разрядов в газах (искра, корона, тлеющий разряд). Это объясняется более сильной ионизацией газа между электродами дуги. При первом зажигании дуги с холодным промежутком необходима большая кинетическая энергия электронов для ионизации. Поэтому напряжение для зажигания дуги оказывается всегда больше, чем при нормальном её горении.

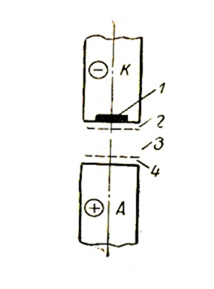

Рис. 1.1. Элементы дуги

Электрическая дуга состоит из следующих элементов (рис. 1.1): катодного пятна 1, катодного пространства 2 (где скапливаются вылетевшие из катодного пятна электроны), столба дуги 3 (он занимает почти всю длину дуги), анодного пространства 4 (состоящего из слоя электронов и положительных ионов).

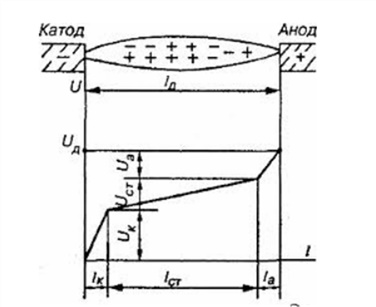

Напряжение в электрической дуге делится на три характерные части (рис. 1.2):

1. Падение напряжения в катодном пространстве Uк, затрачиваемое на эмиссию электронов из катода.

2. Падение напряжения в столбе дуги Uс, затрачиваемое на перемещение зарядов через газовый промежуток l.

3. Падение напряжения в анодном пространстве Uа, затрачиваемое на преодоление объёмных зарядов и нагрев анода.

Рис. 1.2. Распределение напряжения в электрической дуге

Характеристики дуги

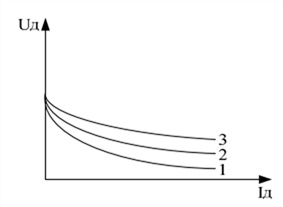

Статическая характеристика

При токах порядка 200 А и выше падение напряжения в столбе дуги не зависит от силы тока и пропорционально длине столба, но меняется в зависимости от рода газа, материала электродов и давления (рис. 1.3). Катодное и анодное падение напряжения также не зависят от силы тока:

Uа+Uk = const,

но величина их разная в зависимости от материала электродов, рода газа и давления.

С увеличением тока ионизация столба дуги (вследствие нагрева газа) усиливается, возрастает проводимость столба, а это приводит к уменьшению напряжения, необходимого для поддержания горения дуги с увеличением силы тока.

Рис. 1.3. Статические характеристики электрической дуги:

1 – короткая дуга; 2 – средняя дуга; 3 – длинная дуга

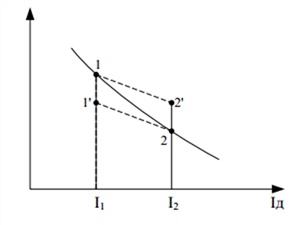

Динамическая характеристика

Рассмотренное выше изменение напряжения дуги с ростом тока справедливо при медленном нарастании тока (статическая характеристика).

Рис. 1.4. Динамическая характеристика дуги

При быстрых изменениях тока (на рис. 1.4 от I1 до I2) ионизация в промежутке отстаёт от роста тока, проводимость дуги увеличивается медленнее и напряжение на дуге изменяется меньше, чем по статической характеристике (из точки 1 приходим в точку 2’, а не в точку 2). При внезапном уменьшении тока степень ионизации промежутка снижается медленнее тока, и из точки 2 приходим в точку 1’, а не в точку 1.

Изложенные выше явления имеют место в дуге независимо от рода тока, питающего дугу. Однако поддержание дуги на переменном токе труднее, т. к. он меняет свою величину и направление 100 раз в секунду (при промышленной частоте), а изменение направления тока приводит к перемещению катодного пятна с одного электрода на другой вследствие изменения полярности электродов.

Особенность открытой дуги постоянного тока при атмосферном давлении и относительно небольших токах заключается в том, что её статическая вольтамперная характеристика имеет падающий вид, причём электрическая дуга будет гореть устойчиво, лишь в том случае если во внешней цепи последовательно включено сопротивление. Для электрической дуги переменного тока имеет смысл говорить только о её динамических характеристиках. Изменение тока и напряжения на разрядном промежутке существенно зависит от электрических параметров контура дуги и условий её охлаждения.

Дуга переменного тока при активном и индуктивном сопротивлениях цепи

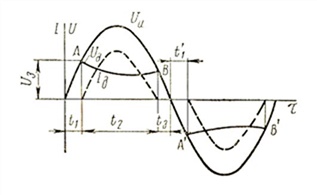

На рис. 1.5 видно, что пока напряжение источника тока Uи меньше напряжения дуги Uз, дуга не загорается (до точки А пройдёт время t1). В точке А дуга загорается и горит в течение промежутка t2.

В точке В дуга гаснет и время t3+t1 (до точки А’) дуга не горит. Во время перерыва столб дуги остывает и происходит процесс деионизации, а это приводит к повышению напряжения для повторного зажигания дуги.

Повторное зажигание дуги происходит в момент А’ пересечения кривой А’ В’ с синусоидой напряжения источника тока. Повторное зажигание дуги переменного тока облегчается, если газовый промежуток искусственно сильно ионизирован (например, при обмазке электродов составом, содержащим калий, кальций и др.).

Рис. 1.5. Дуга переменного тока при активном сопротивлении цепи

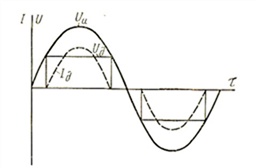

При токах дуги больше 100 А диаграмма дуги переменного тока в чисто активной цепи (рис. 1.6) упрощается, так как при больших токах промежуток не успевает остывать, ионизация сохраняется достаточной величины, а поэтому напряжение зажигания дуги почти не отличается от напряжения горения дуги. Кроме того, напряжение горения дуги мало изменяется с изменением тока.

Рис. 1.6. Дуга переменного тока при активном сопротивлении цепи и больших токах

Из рис. 1.6 следует, что время перерыва тока уменьшается:

- при снижении напряжения зажигания дуги;

- при увеличении напряжения тока источника;

- при повышении частоты тока.

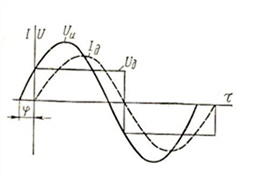

Дуга переменного тока при наличии в цепи индуктивности и газового промежутка, представляющего некоторое омическое сопротивление, имеет сдвиг по фазе между напряжением и током (рис. 1.7).

Рис. 1.7. Непрерывное горение дуги в цепи переменного тока при наличии индуктивности

Подбором индуктивности можно создать такой сдвиг фаз, что (при снижении напряжения тока ниже напряжения горения дуги) э. д. с. самоиндукции, складываясь с напряжением источника тока, может обеспечить дуге напряжение, необходимое для её поддержания до момента, пока ток не перейдёт через нулевое значение. В этот момент напряжение источника будет иметь другой знак и величину, достаточную для повторного зажигания дуги, и она возникнет без всякого перерыва. Для устойчивого горения дуги коэффициент мощности должен быть в пределах 0,35–0,45. Таким образом, для устойчивого горения дуги в цепи переменного тока необходимо иметь значительную индуктивность. Увеличение же омического сопротивления снижает устойчивость горения дуги, поэтому длинная дуга горит менее устойчиво.

1.2. Дуговая сварка

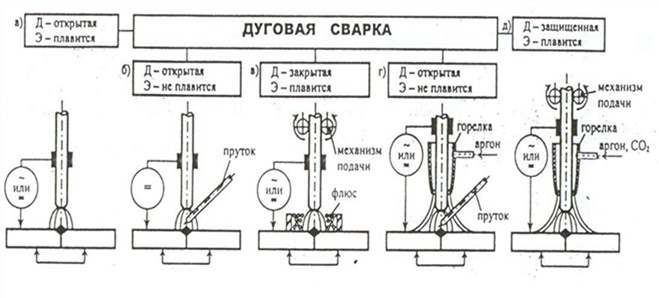

Дуговая сварка имеет несколько разновидностей (рис. 1.8). Соединяемые детали обычно нагреваются вместе с присадочным материалом при помощи электрической дуги, температура которой превышает 5000 oС.

В зоне сварки создаётся ванночка расплавленного металла, которая при охлаждении затвердевает и образует сварной шов, прочно соединяющий свариваемые детали.

Рис. 1.8. Классификация разновидностей дуговой сварки

- Сварка открытой дугой с плавящимся электродом (а) получила самое широкое применение для чёрных металлов. Дуга получает питание от источника переменного или постоянного тока, горит в воздухе между свариваемыми деталями и электродом. В процессе сварки электрод плавится и участвует в образовании сварного шва. Электрод из проволоки, по химическому составу близкой к металлу свариваемых деталей, покрыт обмазкой. Она содержит вещества, которые при расплавлении образуют шлаки и газы, повышающие устойчивость дуги и защищающие расплавленный металл от окисления.

- Ручная сварка открытой дугой с неплавящимся электродом (б) применяется обычно для соединения цветных металлов и сплавов. Питание дуги – от источника постоянного тока. Дуга горит между свариваемыми деталями и угольным или графитовым электродом, а в зону сварки вводится присадочный пруток.

- Сварка (полуавтоматическая или автоматическая) закрытой дугой с плавящимся электродом (в) под слоем флюса применяется для соединения любых металлов. Питание дуги – от источника переменного или постоянного тока. Дуга горит под слоем сыпучего вещества – флюса. Голая электродная проволока автоматически подаётся в зону сварки через флюс с помощью

механизма подачи. Под действием высокой температуры флюс плавится и образует газовый пузырь, оболочка которого защищает металл от действия кислорода и азота воздуха. При полуавтоматической сварке дуга перемещается вручную, а при автоматической все операции автоматизированы. Автоматическая сварка под флюсом обеспечивается высокое качество сварного соединения и высокую производительность (в 6–12 раз выше, чем при ручной дуговой сварке).

- Сварка защищённой дугой и неплавящимся электродом (г) применяется для соединения нержавеющих и жаропрочных сталей. Защитной средой является аргон, смесь аргона с небольшим количеством активных газов или углекислый газ. Питание дуги – от источника переменного или постоянного тока. Вольфрамовый электрод помещён в газоэлектрическую горелку, к которой под давлением подводится газ из баллона. Вытекающая из сопла горелки струя газа защищает место сварки.

- Сварка (полуавтоматическая или автоматическая) защищённой дугой (среда аргона или углекислого газа) и плавящимся электродом (д). Неизолированная электродная проволока подаётся в зону сварки через горелку с помощью механизма подачи. В горелку подаётся газ. Сварка в среде аргона применяется при питании дуги как от источника переменного, так и постоянного тока. Сварка в среде углекислого газа для сталей любого состава – на постоянном токе. При этом возможна «прямая полярность» сварки (деталь соединена с положительным полюсом, а электрод с отрицательным) или

«обратная» (электрод является анодом). «Обратная» полярность применяется при сварке тонких листов цветных металлов в среде углекислого газа.

1.2.1. Автоматическая дуговая сварка под слоем флюса

Электрическая дуга горит между свариваемыми деталями и концом голой электродной проволоки, имеющей значительную длину и намотанной на кассету. По мере расплавления проволока подается в зону сварки механизмом подачи.

Применение длинной проволоки в данном случае позволяет исключить перерыва в сварке для замены электрода. Для защиты дуги сварки, ванны и сварного шва от действия атмосферного кислорода и азота используется порошкообразный флюс. Дуга горит под слоем флюса в газовом пузыре, наполненном парами металла и флюса. Стабилизирующие добавки, имеющиеся во флюсе, обеспечивают устойчивость дуги. Высокое давление в газовом пузыре позволяет исключить разбрызгивание металла, даже при высоких мощностях дуги.

Расплавленный флюс покрывает сварной шов и, застывая, образует шлаковую корку. Взаимодействие расплавленного флюса с металлом позволяет обеспечить его высокие механические свойства. Флюс подается в зону сварки и отсасывается из этой зоны с помощью специальных пневматических устройств. Подвод сварочного тока к электродной проволоке осуществляется через контактный мундштук.

Обычно кассета с электродной проволокой, механизм и электропривод подачи, мундштук, а также механизмы подачи и отсоса флюса объединяются в единой конструкции, называемой сварочной головкой (сварочным автоматом). Сварочная головка может быть подвешена над изделием, и перемещаться по направляющим. Часто сварочную головку устанавливают на колеса и снабжают электроприводом перемещения. В этом случае получают самоходный сварочный аппарат (сварочный трактор). Сварочный трактор перемещается либо по поверхности изделия, либо по переносному рельсовому пути.

Практическая реализация автоматической сварки требует решения задачи автоматического поддержания длины дуги. Данная задача может решаться двумя способами:

1. использованием регулирования скорости подачи электрода в зависимости от режима дуги, т.е. ее тока или напряжения;

2. использованием явления саморегулирования электрической дуги.

При первом способе обычно используют поддержание пропорциональности между скоростью подачи проволоки и напряжением на дуге. Автоматы данного типа применяют при относительно низких сварочных токах. В наиболее производительных автоматах используется явление саморегулирования дуги, проявляющееся при больших плотностях тока. Автоматы такого типа имеют постоянную скорость подачи электродной проволоки.

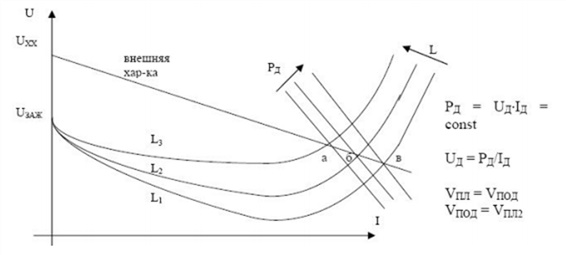

Учтем, что при больших токах ВАХ имеет положительное дифференциальное сопротивление. Скорость плавления электрода пропорциональна мощности дуги, следовательно, линии разной мощности одновременно являются линиями разной скорости плавления электрода. Для нормальной работы автомата скорость плавления должна быть равна скорости подачи.

Допустим, VПОД = VПЛ2 (рис. 1.9). В этом случае рабочей точкой системы будет точка «б». Предположим, что вследствие каких-либо возмущений длина дуги увеличилась, стала равна L3, тогда рабочая точка системы перейдет в точку «а». Однако данная точка соответствует меньшей мощности и меньшей скорости плавления электрода (VПЛ3). Поэтому длина дуги начнет снижаться до тех пор, пока вновь не наступит равенство VПОД = VПЛ2.

Рис. 1.9. ВАХ дуги

Для обеспечения эффективного саморегулирования внешняя характеристика источника питания должна быть более жесткой, чем при ручной сварке. Такие характеристики – пологопадающие. Для дуговой сварки под слоем флюса в зависимости от технологических требований используют

либо переменный, либо постоянный ток. Причем при токах свыше 300–400 А используют переменный ток. Автоматическая сварка позволяет резко увеличить производительность и поднять качество сварки.

Иногда сказываются такие недостатки, как невидимость места сварки и возможность выполнения сварных швов только простой формы. Поэтому наряду с автоматической сваркой широко применяется полуавтоматическая сварка.

1.2.2 Специальные виды дуговой сварки

Дуговая сварка в углекислом газе

Сущность этого способа сварки заключается в том, что в зону сварки подаётся с постоянной скоростью электродная проволока диаметром 0,5–2 мм в струе углекислого газа, защищающего расплавляемый электродный и основной металл от вредного воздействия окружающего воздуха. С целью компенсации окислительного влияния углекислого газа на расплавленный металл, применяется электродная проволока из металла с повышенным содержанием раскисляющих элементов (марганца, кремния и др.). Этот способ более прост по сравнению со сваркой под слоем флюса, особенно он эффективен при сварке металлов небольшой толщины. Наиболее целесообразна полуавтоматическая сварка в углекислом газе для тонкостенных изделий сложной формы со значительным количеством коротких перекрещивающихся швов. Сварка плавящимся электродом в среде углекислого газа выполняется автоматами и полуавтоматами.

Аргоно-дуговая сварка

Наиболее распространена аргоно-дуговая сварка неплавящимся электродом (вольфрамом). При аргоно-дуговой сварке дуга горит в струе аргона. Аргон не только защищает дугу и место сварки, но и исключает окисление вольфрамового электрода. Для формирования шва в зону сварки вводится проволока из присадочных материалов. Применение неплавящегося электрода и аргоновой защиты придает технологическому процессу следующие особенности:

1. при прямой полярности дуги на электроде имеет место мощная термоэлектродная эмиссия. Дуга имеет высокую проводимость и устойчивость. Поэтому в большинстве случаев аргоно-дуговая сварка ведется на переменном токе прямой полярности;

2. при обратной полярности дуги температура катода падает, соответственно падает интенсивность эмиссии. Дуга обратной полярности имеет меньшую проводимость и устойчивость. При обратной полярности дуги имеет место интенсивная бомбардировка свариваемых деталей тяжелыми положительными ионами аргона. Такая бомбардировка разрушает окисные пленки даже на таких активных металлах, как медь и алюминий;

3. питание переменным током позволяет сочетать устойчивость дуги прямой полярности с очищающей способностью дуги обратной полярности. Поэтому сварка меди и алюминия ведется на переменном токе;

4. различие калорийности дуг прямой и обратной полярности приводит к частичному выпрямлению тока в цепи дуги и возникновению постоянной составляющей тока, подмагничивающей трансформатор. Кроме этого, эффект выпрямления снижает очищающую способность дуги, поэтому постоянную составляющую убирают, включая в сварочную цепь последовательно конденсаторы. При аргоно-дуговой сварке используют источники с крутопадающей характеристикой, т. к. какое-либо саморегулирование режима горения в данном случае отсутствует.

Для облегчения зажигания дуги переменного тока применяют специальные устройства – осцилляторы. Иногда повышают напряжение холостого хода (UХХ) трансформатора до 130–200 В. Аргоно-дуговая сварка может быть автоматической и полуавтоматической.

Электрошлаковая сварка

Электрошлаковой сваркой можно соединять металлические части большой толщины. Источником теплоты служит шлаковая ванна, образуемая при расплавлении флюса. В отличие от дуговой сварки для расплавления основного и присадочного металлов используют теплоту, выделяющуюся при прохождении сварочного тока через расплавленный электропроводный шлак (флюс). В начале процесса дугой расплавляют небольшое количество флюса. Затем электрод погружают в шлаковую ванну, горение дуги прекращается, и ток начинает проходить через расплавленный шлак. Сварку выполняют снизу вверх чаще всего при вертикальном положении свариваемых деталей с зазором между ними.

Рис. 1.10. Установка электрошлаковой сварки

Электрошлаковую сварку различают:

- по виду электрода: проволочным, пластинчатым электродом и плавящимся мундштуком;

- по наличию колебаний электрода: без колебаний и с колебаниями электрода;

- по числу электродов: одно-, двух- и многоэлектродную.

Обычно электрошлаковую сварку применяют для соединения деталей толщиной от 50 мм до нескольких метров. Электрошлаковый процесс используют также для переплавки отходов стали и получения отливок.

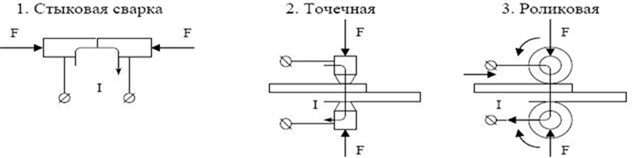

1.3. Электрическая контактная сварка

При электроконтактной или электрической сварке сопротивлением нагрев производят пропусканием через место сварки тока достаточной величины. Разогретые детали механически сдавливают (сварка давлением).

Нагрев зоны сварки осуществляется электрическим током, проходящим через место сварки двух деталей. Осадочное давление создается электродами, проводящими ток. Контактная сварка обычно осуществляется на переменном токе. Это объясняется тем, что ток в тысячи и десятки тысяч ампер, необходимый для такой сварки, проще всего получить с помощью понижающего трансформатора. Получение постоянного тока такой величины требует создания специальных генераторов.

Сварочный трансформатор, снабженный необходимой функциональной аппаратурой, устройство токоподвода, механизм для создания осадочного давления обычно собирают в виде единой конструкции, которую называют машиной для контактной сварки. Различают машины для стыковой, роликовой, точечной сварки.

Рис. 1.10. Основные разновидности контактной сварки

1.3.1. Стыковая сварка

Существует два вида стыковой сварки: с оплавлением и без оплавления.

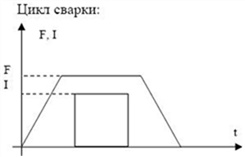

При сварке без оплавления детали с обработанными концами приводят в соприкосновение и сжимают значительными усилиями. После этого через детали пропускают ток. За счет контактного сопротивления в месте стыка возникает концентрированное выделение тепла. При достижении определенной температуры пластические свойства металла становятся достаточными для сварки. При окончании цикла сварки сначала снимают ток, потом осадочное давление.

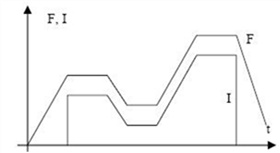

При стыковой сварке оплавлением нагрев деталей производится до полного оплавления их поверхностей (стыков). Процесс имеет 3 стадии: предварительный подогрев, оплавление, окончательная осадка (либо только 2 последние стадии).

В начальный момент детали сжимают для обеспечения надежного контакта и пропускают электрический ток. Таким образом, обеспечивают быстрый разогрев до необходимой температуры (для стали 600–800°С). После этого давление некоторым образом снижают. Соответственно, увеличивается сопротивление контакта и сварной ток падает. Ухудшение контакта приводит к тому, что линии тока концентрируются в этот период времени в немногих точках соприкосновения.

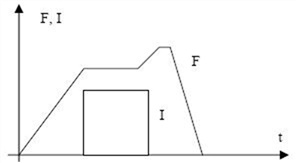

Рис. 1.11. Цикл сварки

В этих точках концентрируются большие мощности, и начинается оплавление. Контактирующие выступы разрушаются. Весьма быстро оплавляется поле свариваемой поверхности. После этого увеличивают осадочное давление, и детали можно сварить. При этом избыток расплавленного металла выдавливается из контакта.

Рис. 1.12. Графики тока и сжимающего усилия при стыковой сварке оплавлением с предварительным подогревом

Грат (венчик) содержит большое количество окислов. Он механически непрочен и легко удаляется со сваренного стыка. Сварка плавлением имеет ряд преимуществ по сравнению со сваркой без оплавления. Она даёт большую прочность шва, не требует предварительной зачистки торцов детали, позволяет сваривать сечения сложной формы, детали из разнородных металлов. Недостаток – потери металла с гратом.

На рис. 1.13 показана машина для стыковой сварки.

Рис. 1.13. Машина для стыковой сварки

Стыковая сварка применяется для сварки проволоки, арматуры, всевозможных колец, ободов, цепей, труб, рельсов.

1.3.2. Точечная сварка

Наиболее распространенный способ контактной сварки. Применяется для сварки различных полос, листов небольшой величины (5–6 мм). Наиболее распространен цикл, когда в течение всей сварки давление не меняется. Однако лучшие результаты получают в том случае, если в конце сварки повышается осадочное давление.

Рис. 1.14. Графики тока и сжимающего усилия при точечной сварке

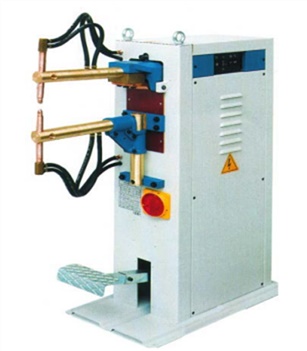

Рис. 1.15. Машина точечной сварки

Машины точечной сварки (рис. 1.15) имеют высокую производительность. Они могут давать до 600 точек в минуту. При такой производительности трудно коммутировать сварочный ток и выдерживать необходимую длительность его протекания. Лишь в самых простейших машинах используют механические переключатели или контакторы с эффективным дугогашением.

1.3.3. Роликовая (шовная) сварка

Три режима роликовой сварки:

1. с непрерывным движением роликов и непрерывной подачей тока (не применяется, так как дает сварку низкого качества). Применение способа возможно лишь при очень больших скоростях сварки, когда в каждый полупериод питающего тока сваривается одна точка;

2. с непрерывным движением роликов и импульсной подачей тока;

3. с прерывистым движением роликов. Ток подается только в моменты остановки. Машины для роликовой сварки (рис. 3.16) отличаются от точечных машин наличием подвижных электродов (роликов), снабженных механизмом электропривода и более напряженным режимом работы. Машины снабжают бесконтактными прерывателями.

Рис. 1.16. Машина шовной сварки

Шовная сварка позволяет соединить плотным швом непроницаемые для жидкостей и газов листы металла небольшой толщины (от доли мм до 5–6 мм).

3.4. Источники питания дуговой сварки

Источником питания (ИП) сварочной дуги называют устройство, которое обеспечивает необходимый род и силу тока дуги. Источник питания и сварочная дуга образуют взаимосвязанную энергитическую систему, в которой ИП выполняет следующие основные функции: обеспечивает условия начального возбуждения дуги, её устойчивое горение в процессе сварки и возможность производить настройку параметров режима. По роду тока в сварочной цепи различают:

- источники переменного тока – сварочные однофазные и трехфазные трансформаторы;

- специализированные установки для сварки алюминиевых сплавов;

- источники постоянного тока – сварочные выпрямители и генераторы с приводами различных типов.

По количеству обслуживаемых постов могут быть однопостовые и многопостовые, а по применению – общепромышленные источники питания. К общепромышленным относятся источники питания для ручной дуговой сварки покрытыми электродами, а также для механизированной сварки под флюсом.

1.4.1. Источники питания переменного тока

К этой группе относятся трансформаторы и специальные установки.

Сварочные трансформаторы

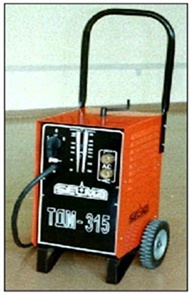

Рис. 1.9. Сварочный трансформатор ТДМ–315

Сварочный трансформатор – это электромагнитный аппарат, преобразующий напряжение 220–380 В промышленной сети переменного тока в более низкое напряжение, регламентируемое ГОСТами на сварочное оборудование, и обеспечивающий необходимую силу сварочного тока. Наибольшее распространение получила конструкция сварочного трансформатора с подвижными обмотками. Серийно выпускаются несколько типов таких трансформаторов: ТД и ТСК – основные из них. Серийно выпускаются несколько типов таких трансформаторов: ТД и ТСК – основные из них. Трансформаторы с подвижными обмотками чаще других применяются для ручной дуговой сварки. Кроме них применяют трансформаторы, в которых поток рассеяния изменяют поворотом магнитного шунта – среднего подвижного звена сердечника, а также малогабаритные трансформаторы типов ТДП, ТСП, АДЗ, в которых регулирование тока производят с помощью переключения секций вторичной обмотки или с помощью дополнительных обмоток. Для автоматической и полуавтоматической сварки плавящимся электродом под слоем флюса выпускаются и специальные трансформаторы типа ТДФ. Для дуговой сварки алюминиевых сплавов в защитных газах применяют специальные установки однофазного и трехфазного токов.

1.4.2. Источники питания постоянного тока

К ИП постоянного тока относятся сварочные выпрямители, вращающиеся электромашинные преобразователи (генераторы), сварочные агрегаты и инвертеры. ИП постоянного тока используются при ручной дуговой сварке штучными электродами, при сварке плавящимися и неплавящимися электродами в среде защитного газа.

Сварочные выпрямители

Сварка на постоянном токе обеспечивает получение сварного соединения более высокого качества по сравнению со сваркой на переменном токе. Из-за отсутствия нулевых значений тока повышается стабильность горения дуги, увеличивается глубина проплавления, снижается разбрызгивание, улучшается защита дуги, повышаются прочностные характеристики металла сварного шва, снижается количество дефектов шва, а пониженное разбрызгивание улучшает использование присадочного материала и упрощает операции зачистки сварного соединения от шлака и застывших брызг металла. Всё это привело к тому, что для сварки качественных швов ответственных соединений больше применяют сварку на постоянном токе. Кроме того, многие материалы – высоколегированные и теплоустойчивые стали, чугуны, титан, сплавы на основе меди и никеля – свариваются только на постоянном токе. В частности, для полуавтоматической сварки металлической проволокой в среде защитных газов (метод MIG/MAG) – наиболее производительного и универсального метода сварки – применяют именно ИП постоянного тока. Сварочными выпрямителями называются источники питания, в которых постоянный ток получается путём выпрямления переменного тока промышленной частоты с использованием полупроводниковых вентилей.

Рис. 1.10. Выпрямитель Aristotig DTG405 AC/DC

Общими элементами для сварочных выпрямителей являются:

- силовой трансформатор;

- выпрямительный блок;

- блоки пускорегулирующей, измерительной и защитной аппаратуры.

Наиболее рациональным в выпрямителях оказывается применение трёхфазного тока. Для питания выпрямительного блока (ВБ) обычно используют понижающие трёхфазные силовые трансформаторы, по устройству и принципу действия аналогичные описанным в предыдущем разделе. Сам ВБ собирается либо по трёхфазной мостовой схеме, либо по шестифазной мостовой схеме с уравнительным реактором – разнесёнными вторичными обмотками силового трансформатора, соединёнными в две «звезды» (схема Ларионова – Гретца). У обеих схем повторяемость напряжения равна шестикратной частоте питающего тока (для обычного переменного тока промышленной частоты – 300 Гц).Это позволяет получить выпрямленный ток, у которого пульсации напряжения меньше, чем при использовании обычной однофазной мостовой двухполупериодной схемы, собранной на четырёх вентилях (четырёхвентильные мостовые схемы обычно используются в более простых выпрямителях бытового класса). Регулирование тока сварки в сварочных выпрямителях осуществляется двумя путями – электромеханическим и электрическим. В выпрямителях с электромеханической регулировкой изменение тока происходит до ВБ, т. е. на выпрямляющие вентили в каждой фазе поступает переменный ток, имеющий силу тока и напряжение заданных сварочных параметров. Применяемые в этом случае силовые трансформаторы с увеличенным магнитным рассеиванием (с раздвижными катушками) и трансформаторы с нормальным магнитным рассеиванием (с управляемым магнитным шунтом) описаны в предыдущем разделе.

Сварочные генераторы

Во всех рассмотренных выше источниках питания преобразование тока происходит за счёт электрических и электромагнитных процессов при отсутствии вращающихся деталей и узлов (за исключением элементов механических систем регулировки тока), поэтому такие ИП называют статическими. Однако раньше статических ИП были разработаны вращающиеся источники питания, называемые сварочными генераторами. Отличительной особенностью сварочных генераторов является наличие в них вращающегося якоря, приводимого в движение внешним приводом. Принцип действия сварочного генератора аналогичен работе любого генератора постоянного тока. Сварочные установки на основе генераторов с приводом от электродвигателя называются сварочными преобразователями, с приводом от двигателя внутреннего сгорания (бензинового или дизельного) – сварочными агрегатами.

Рис. 1.11. Генератор КНМ 190 YS

За счёт взаимодействия магнитных потоков в якоре и статоре генератора происходит формирование сварочного тока. Генераторы имеют широкий спектр вольт-амперных характеристик: крутопадающие в сочетании с пологопадающими, жёсткие в сочетании с возрастающими. Конструктивно различают генераторы с независимыми обмотками возбуждения

статора и генераторы с самовозбуждающимися обмотками. Генераторы с независимыми обмотками возбуждения требуют дополнительно отдельного источника тока. Двойные вольт-амперные характеристики генераторов формируются за счёт подключения намагничивающих последовательных обмоток возбуждения; при их включении вольт-амперная характеристика будет иметь крутопадающую форму, при отключенной намагничивающей обмотке вольт-амперная характеристика генератора будет пологопадающей. Для питания намагничивающих обмоток возбуждения требуется автономный источник постоянного тока, поэтому такой тип генератора обычно применяют в тех случаях, когда в качестве привода используется электродвигатель переменного тока. В генераторах с самовозбуждением для получения постоянного напряжения на коллекторе устанавливают промежуточную щетку, расположенную между двумя основными. За счет постоянного сдвига фаз между промежуточной и основными щетками, равному p/4, напряжение между промежуточной щеткой и опережающей ее основной щеткой будет постоянным, и может быть использовано для питания намагничивающих обмоток возбуждения. Такие генераторы обычно применяют в мобильных сварочных агрегатах с приводом от двигателя внутреннего сгорания. Вращающиеся сварочные источники питания просты и дёшевы в изготовлении и эксплуатации, однако вредные условия действующего производства (высокая влажность, масляные пары, пыль с наличием абразивных частиц) приводят к быстрому выходу из строя пары трения «щётки – коллектор», поэтому более совершенной является схема вентильного генератора, в котором роль коллектора выполняет бесконтактное полупроводниковое выпрямительное устройство. В этих генераторах обмотка возбуждения закреплена на корпусе статора, а обмотка самого статора является трехфазной и размещена на статоре с постоянным сдвигом фаз. При вращении якоря его магнитное поле индуцирует в статоре синусоидальные трехфазные токи со сдвигом фаз 2p/3. Частота этих токов определяется частотой вращения якоря и числом пар полюсов статора. Далее трехфазный ток, снимаемый с обмотки статора, преобразуется в постоянный в выпрямительном блоке, построенном обычно по трёхфазной мостовой схеме. За счёт большого индуктивного сопротивления обмотки статора вольт-амперная характеристика такого генератора будет падающей. Бесколлекторные генераторы (например, ГД-4004) надёжнее в работе, но более требовательны к температурным перепадам, условиям охлаждения полупроводниковых вентилей и точности выдерживания частоты вращения привода.

Сварочные инверторы

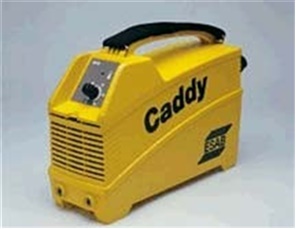

Наиболее современными и технически сложными источниками сварочного тока являются сварочные инверторы (рис. 1.12). В отличие от статических ИП так называемых «классических» типов (т. е. трансформаторов и выпрямителей), у инверторов отсутствует силовой трансформатор. Вся работа сварочного инвертора построена на принципе фазового сдвига (инверсии) напряжения, осуществляемого электронной микропроцессорной схемой с покаскадным усилением тока (обычно микропроцессором типа IGBT). За счёт применения такого принципа удаётся получить широкий спектр вольт- амперных характеристик: от крутопадающей до возрастающей – с очень гладкой кривой тока, отклонения которого снижены до уровня десятых долей процента, что позволяет добиваться высокого качества сварки. Включение в схему высокочастотного генератора расширяет сферу применения инверторных источников питания и позволяет использовать их практически для любого метода дуговой сварки и для плазменной резки. За счёт небольшой массы инверторы малой мощности очень перспективны для использования при монтаже особо ответственных металлоконструкций и трубопроводов, к сварным соединениям которых предъявляются повышенные требования, а условия работы не позволяют применять громоздкое промышленное оборудование, предназначенное для работы в цеховых условиях. Наличие сложной и дорогой электроники, требующей особых условий охлаждения, резко увеличивает стоимость инверторных источников, но высокое качество получаемых сварных соединений и широкий спектр методов сварки делает их наиболее перспективными для промышленного применения, особенно при производстве сложных и ответственных металлоконструкций из различныхматериалов.

Рис. 1.12. Сварочный инвертор Caddy LHQ 150

1.4.3. Основные требования к источникам питания

Источник питания должен обеспечивать надежное зажигание дуги, ее устойчивое горение и иметь возможность настройки требуемого режима сварки.

Чтобы удовлетворить эти требования, необходимо:

1. иметь UXX источника больше напряжения зажигания дуги (UЗАЖ). Например, при сварке постоянным током металлическим электродом UЗАЖ = 30–40 В, на переменном токе UЗАЖ = 50–60 В. По условиям безопасности UXX общепромышленных источников постоянного тока не превышает 90 В, переменного тока – 80 В;

2. обеспечение соответствия способа сварки и внешней характеристики источника. Внешняя характеристика должна быть круто падающей для ручной дуговой или аргоно-дуговой сварки, пологопадающей – для автоматической сварки под слоем флюса и жесткой для сварки в углекислом газе;

3. обеспечить достаточную выходную индуктивность источника переменного тока;

4. иметь возможность регулировать UXX или выходное сопротивление источника питания.

Источники питания работают в одном из следующих режимов:

1. перемежающемся;

2. повторно-кратковременном;

3. длительном.

В перемежающемся режиме работы под нагрузкой в течение времени tH работа продолжается с работой на холостом ходу tX. Такой режим характерен для ручной дуговой сварки. Источники питания для ручной сварки выпускают на номинальную продолжительность нагрузки 60 %.

В повторно-кратковременном режиме работа под нагрузкой в течение времени tH чередуется с периодическими отключениями источника от сети на время t0. Такой режим характерен для автоматической или полуавтоматической сварки.

В случае продолжительного включения имеем длительный режим работы (характерен для многопостовых источников питания).

Выводы: Электрическая сварка позволяет создавать сплошные неразъемные соединения за счет воздействия электрической дуги или прямого протекания тока. Источниками сварочного тока являются сварочные трансформаторы специальной конструкции, а также сварочные выпрямители, инверторы и генераторы.

| Печи и установки индукционного и диэлектрического нагрева. Типы и виды печей. |

| Электрические печи сопротивления. Виды, типы электрических печей. |

| Гидроабразивная резка деталей и заготовок |