Печи и установки индукционного и диэлектрического нагрева. Типы и виды печей.

1.1. Установки индукционного и диэлектрического нагрева. Общие сведения.

Принцип действия установок индукционного и диэлектрического нагрева основан на физических эффектах преобразования электромагнитной энергии в теплоту в проводящих и диэлектрических материалах, отличающихся значениями удельного электрического сопротивления сопротивления ρ (соответственно ρ < 1×10-2 Ом×м и ρ > 1×108 Ом×м). Математически процесс нагрева материалов в электромагнитном поле описывается уравнениями Максвелла, при этом для проводников учитывают только ток проводимости (током смещения пренебрегают), а для диэлектриков – только ток смещения.

Решение уравнений Максвелла позволяет получать математическое описание процессов индукционного и диэлектрического нагрева и рассчитывать электрические и энергетические характеристики установок.

Эти характеристики определяются как параметрами электромагнитного поля: значениями напряжённостей магнитного Н и электрического Е полей и частоты f, так формой и параметрами нагреваемого изделия: геометрическими размерами и электрофизическими свойствами (удельным электрическим сопротивлением ρ и относительной магнитной проницаемостью μ; относительной диэлектрической проницаемостью ε и тангенсом угла диэлектрических потерь tgδ).

Следует отметить, что электрофизические свойства материалов (как проводников, так и диэлектриков) в общем случае зависят от параметров электромагнитного поля.

1.2. Преимущества и область применения индукционного нагрева

Преимущества:

1. Передача электрической энергии непосредственно в нагреваемое тело позволяет осуществить прямой нагрев проводниковых материалов. При этом повышается скорость нагрева по сравнению с установками косвенного действия, в которых изделие нагревается только с поверхности.

2. Передача электрической энергии непосредственно в нагреваемое тело не требует контактных устройств. Это удобно в условиях автоматизированного поточного производства, при использовании вакуумных и защитных средств.

3. Благодаря явлению поверхностного эффекта максимальная мощность, выделяется в поверхностном слое нагреваемого изделия. Поэтому индукционный нагрев при закалке обеспечивает быстрый нагрев поверхностного слоя изделия. Это позволяет получить высокую твердость поверхности детали при относительно вязкой середине. Процесс поверхностной индукционной закалки быстрее и экономичнее других методов поверхностного упрочнения изделия.

4. Индукционный нагрев в большинстве случаев позволяет повысить производительность и улучшить условия труда.

Индукционный нагрев широко применяется для:

1. плавки металлов;

2. термической обработки деталей;

3. сквозного нагрева детали либо заготовок перед пластической деформацией (ковка, штамповка, прессовка);

4. пайки и наплавки;

5. сварки металла;

6. химико-термической обработки изделий.

1.3. Индукционные печи

Существует две конструктивные группы индукционных печей: тигельная и канальная. Печи этих двух групп могут быть предназначены для плавки металлов и сплавов (плавильные печи), печи для переплава металлов перед разливкой, поддержания постоянных условий при литье (миксер).

1.3.1. Канальные индукционные печи (с сердечником)

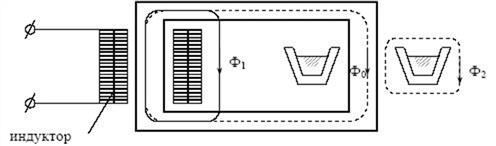

Используются для плавки металлов (медь, цинк, алюминий) и их сплавов. На рис. 1.1 изображена индукционная печь с открытым каналом.

Данная печь представляет собой трансформатор, обычно промышленной частоты (50 Гц). Вторичной обмоткой трансформатора служит виток из расплавленного металла. Металл заключен в кольцевом канале из огнеупора. Основной магнитный поток Ф0 наводит в металле канала ЭДС, ЭДС создает ток, который нагревает металл.

Рис. 1.1. Индукционная печь с открытым каналом

По рис. 1.1 видно, что индукционная печь подобна трансформатору, работающему в режиме короткого замыкания.

Особенности печи по сравнению с трансформатором:

1. совмещение вторичной обмотки с нагрузкой;

2. повышенное рассеяние магнитного потока, обусловленное наличием толстого слоя футеровки между первичной и вторичной обмотками, а также малой высотой вторичной обмотки.

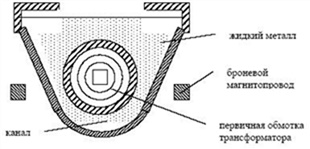

На практике используют печи с закрытым каналом, имеющие большую производительность (рис. 1.2).

Рис. 1.2. Индукционная печь с закрытым каналом

В индукционной печи с закрытым каналом индуцируется ток и выделяется тепло в самом канале. Садка плавится в результате циркуляции металлов. При этом металл, перегретый в канале, перемещается в шихту, а холодный перемещается из шихты в канал.

Достоинства:

1. простота конструкции;

2. малый угар металла;

3. меньший удельный расход энергии.

Недостатки:

1. необходимо оставлять часть металла в канале для того, чтобы впоследствии запустить печь при последующих плавках. Несливаемая часть металла в канале называется болотом;

2. сложность перехода к плавке других металлов из-за наличия болота;

3. малая стойкость и сложность изготовления подовой футеровки канальной печи, особенно при плавке металлов с высокой температурой плавления;

4. низкий косинус (cos = 0,3 – 0,6), обусловленный значительным рассеянием.

1.3.1.1. Элементы конструкции канальных печей

Канальная печь представляет собой футерованную ванну, снабженную одной или несколькими индукционными единицами.

Индукционная единица – совокупность индуктора, магнитопровода и подового камня с плавильными каналами, заключенная в разъемный металлический кожух.

Индукционные единицы могут быть однофазными или трехфазными с каналами квадратного, овального или прямоугольного сечения. Иногда есть два параллельных канала на одну фазу. Индукционные единицы часто выполняют объёмными. При выходе из строя одной единицы её мгновенно заменяют новой, заранее подготовленной без остановки печи.

Индукторы канальных печей выполняют из продольной медной трубки, он имеет водяное охлаждение, канальная часть подового камня охлаждается от вентилятора или от централизованной воздушной системы. Загрузка шихты в печь осуществляется через проем и закрывается футерованной крышкой. Слив металла осуществляется через сливной канал путем наклона печи с помощью механического или гидравлического механизма.

Миксер имеет меньшую мощность по сравнению с плавильной печью. Он приспособлен к загрузке жидким металлом через специальные отверстия и желоба и имеет раздаточную коробку для дозирования жидкого металла.

1.3.1.2 Особенности работы индукционной печи с сердечником

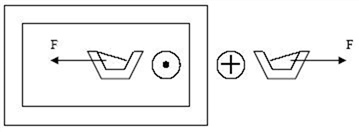

При нагреве металла индукционным током возникает интенсивное перемешивание металла, в результате появления электродинамических усилий и взаимодействия тока в канале с магнитными потоками.

Основные физические эффекты:

1. Центробежный (моторный). Его появление рассмотрено в печи с открытым каналом:

Рис. 2.3. Центробежный эффект

2. Индукционный ток стремится компенсировать вызвавшую его причину, следовательно, большую часть времени токи в индукторе и металле направлены противоположно. Параллельно расположенные и противоположно направленные токи отталкиваются. Действующая на металл результирующая сила F оттесняет металл к наружной стенке канала. Поверхность металла становится наклонной, канал вращается.

3. В индукционной печи с закрытым каналом данный эффект создает напор расплавленного металла в направлении от внутренней стенки канала к наружной. При этом вдоль наружной стенки металл поднимается вверх, а вдоль внутренней – опускается вниз.

4. Сжимающий эффект. Обусловлен значительными токами в жидком металле. При этом взаимное притяжение между различными слоями тока в жидком проводнике может стать настолько большим, что проводник пережмётся и устойчивая работа печи будет нарушена. Действию сжимающего эффекта противостоят силы атмосферного давления на поверхность металла и силы гидростатического давления металла.

5. Эффект вихревых сил. Проявляется в печах с закрытыми каналами, имеющими переменное сечение. В канале осуществляется циркуляция металла в сторону расширения канала.

6. Тепловой эффект. В печах с закрытыми каналами возникают значительные тепловые силы, из-за большой разницы температур в канале и в шахте. Более нагретый металл, имеющий меньшую плотность, поднимается из канала в шахту, а более плотный металл (холодный) опускается из шахты в канал.

Таким образом, интенсивное перемешивание металла позволяет получать в сердечниках металл высокого качества.

1.3.1.3 Особенности электрооборудования индукционных канальных печей

Индукционные канальные печи питаются от сетей промышленной частоты через трансформаторы. Трансформаторы имеют возможность регулировать напряжение для регулирования мощности печи.

Число основных трансформаторов равно числу индукционных единиц. Печь снабжают дополнительными трансформаторами или автотрансформаторами для разогрева печи или ее работы на холостом ходу. Номинальная мощность основных трансформаторов может быть до 6000 кВА. Печи с трансформаторами мощностью больше 360 кВА выпускаются на напряжение 6 или 10 кВ, установки меньшей мощности подключаются к сети

380 В. Низкое значение cos повышают, включая параллельно индуктор, компенсирующий конденсатор. Так как cos в течение плавки не меняется, то емкость конденсаторной батареи остается постоянной.

В состав установки входят также элементы защиты, аппаратура двигателя для загрузки и слива, вентиляторы. Иногда есть приборы для автоматического регулирования температуры.

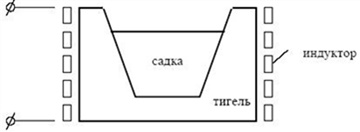

1.3.2. Индукционные тигельные печи (без сердечника)

Работа индукционной тигельной печи основана на поглощении электромагнитной энергии проводящей садки. Садка размещена внутри цилиндрической катушки, называемой индуктором.

Рис. 2.4. Индукционная тигельная печь

Реальные индукционные тигельные печи имеют механизм загрузки – выгрузки и систему водяного охлаждения индуктора.

Тигель печи на время плавки закрывают футерованной крышкой. Иногда печь снабжают внешними магнитопроводами, снижающими активные потери в металлическом кожухе из-за рассеяния. С электрической точки зрения, индукционная тигельная печь представляет собой короткозамкнутый воздушный трансформатор, вторичной обмоткой которого является проводящая садка. Такое выполнение печи имеет некоторые технологические преимущества:

1. Непосредственное выделение тепловой энергии проводящей садки повышает КПД установки, позволяет получать высокие температуры, необходимые для выплавки тугоплавких металлов;

2. Металл в тигле интенсивно перемешивается благодаря электродинамическому взаимодействию электромагнитного поля индуктора и вихревых токов в жидком металле. Это позволяет получить металл высокого качества;

3. Имеется возможность полностью изолировать тигель от окружающей среды и проводить плавку под вакуумом или специальной, необходимой по технологии атмосфере (инертные газы).

Эти преимущества в большей степени реализуются при выплавке чугунов. Однако построение печи в виде воздушного трансформатора имеет недостатки:

1. Эти трансформаторы более эффективны на высоких и повышенных частотах. Это вынуждает во многих случаях питать тигельные печи от источников питания, работающих в диапазоне от 500 до 10000 Гц;

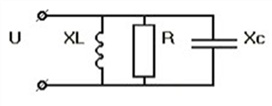

2. Значительное рассеяние воздушного трансформатора обуславливает весьма низкое значение cosφ = 0,05 – 0,2. Такое низкое значение cosφ заставляет как на частоте 50 Гц, так и на повышенных частотах использовать емкостную компенсацию реактивной мощности в цепи индуктора. Тигельную печь вместе с параллельной компенсирующей емкостью часто представляют в виде параллельно соединенных активного, индуктивного и емкостного сопротивлений.

Рис. 2.5. Использование емкостной компенсации реактивной мощности в цепи индуктора

На рис. 2.5. ХL, R – сопротивления системы индуктор-садка;

ХC – емкостное сопротивление компенсирующей батареи.

Величины ХL, R в значительной степени зависят от режима работы печи. На них оказывают влияние осадка, спекание, оплавление шихты, температура в тигле, размеры кусков шихты, равномерность ее измельчения и др.

1.3.2.1 Особенности электрооборудования индукционных тигельных печей

Электрооборудование включает в себя: печь, комплект измерительных приборов с трансформаторами, генератор повышенной или высокой частоты,

коммутационную и защитную аппаратуру, конденсаторную батарею, емкость которой можно менять. Электрооборудование и измерительные приборы в случае повышенной и высокой частоты должны иметь специальное исполнение, допускающее использование специальной аппаратуры в зоне повышенных частот.

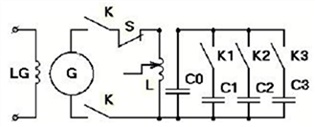

Рис. 2.6. Схема автоматического регулирования режима плавки

Переключатель S позволяет изменять в процессе плавки коэффициент связи индуктора и садки. Такое изменение необходимо в связи с тем, что активное сопротивление шихты различно в различные моменты процесса.

Контакторы К1, К2, К3 позволяют изменять в процессе плавки емкость компенсирующей конденсаторной батареи и поддерживать cosφ = 1 в цепи индуктора. Это приходится делать, потому что во время плавки также изменяется и индуктивное сопротивление садки, так как изменяется магнитная проницаемость, величины вихревых токов и т. д.

1.3.2.2 Автоматическое управление режимом работы индукционной тигельной печи

Автоматическое управление преследует следующие цели:

1. Автоматическое поддержание cosφ = 1 в цепи индуктора;

2. Автоматическое ограничение напряжения и тока на выходе источника питания на номинальном или заданном уровне;

3. Автоматическое согласование нагрузки с источником питания;

4. Автоматическое симметрирование мощной однофазной нагрузки промышленной частоты.

Современные системы управления строят на основе бесконтактных элементов.

Автоматическая стабилизация cosφ в цепи индуктора позволяет разгрузить источник питания от реактивных токов вне зависимости от изменения эквивалентной индуктивности системы индуктор- садка в процессе плавки.

В индукционных установках повышенной частоты поддерживают cosφ = 0,9–1 в зависимости от cosφ преобразователя частоты. В печах промышленной частоты поддерживается cosφ = 1 или cosφ = 0,866 в зависимости от используемой схемы симметрирования нагрузки. Для регулирования cosφ используется релейная система с зоной нечувствительности. Выходной сигнал реле является командой на увеличение, уменьшение или сохранение прежнего значения емкости компенсирующей конденсаторной батареи. Чтобы исключить автоколебания, необходимо использовать интегрирующий элемент, т. е. элемент памяти, который помнит требуемое значение емкости, когда cosφ находится в требуемых пределах.

Комплектный регулятор cosφ. При конкретной реализации данной схемы учитывают следующие обстоятельства:

1. Величина компенсирующих емкостей может применяться лишь подключением и отключением отдельных параллельных емкостей.

2. Переключающие величины емкости сопряжены с переходными процессами по току и напряжению. Указанные процессы могут нарушать нормальную работу печи промышленной частоты.

3. В установках промышленной частоты по условиям работы контактов переключение емкостей допускается лишь при отсутствии напряжения на индукторе.

Таким образом, структура регулятора должна предусматривать:

1. Запоминание сигнала на изменение емкости батареи.

2. Выдачу команды на отключение источника питания.

3. Выдачу команды на изменение емкости лишь после отключения источника питания и истечения времени, достаточного для разряда конденсатора.

4. Нечувствительность сигнала датчика фаз в течение некоторого заданного времени после очередного переключения.

Технологический процесс тигельной печи промышленной печи промышленной частоты оптимизируют следующим образом:

1. Используют регулятор режима источника питания.

2. Регулятор cosφ.

3. Регулятор согласования нагрузки.

Перечисленные наборы автоматических регуляторов выпускают в виде комплектных унифицированных устройств.

1.3.3. Установки для индукционной поверхностной закалки

Цель поверхностной закалки – получение высокой твердости поверхностного слоя при сохранении вязкой середины детали. Для получения такой закалки производят быстрый нагрев детали на заданную глубину током, индуцированным поверхностным слоем металла с последующим охлаждением.

Два вида нагрева под поверхностную закалку:

1. глубинный, когда проникновение тока в металл больше глубины закаливаемого слоя;

2. поверхностный, когда глубина проникновения тока в металл меньше глубины закаливаемого слоя.

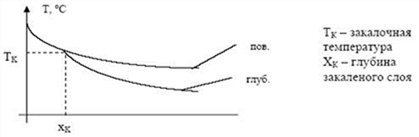

Зависимость температуры от глубины проникновения тока в металл имеет вид:

Рис. 2.7. Зависимость температуры от глубины проникновения тока в металл

При поверхностном нагреве тепло выделяется в тонком поверхностном слое, распространяется дальше путем теплопроводности.

Глубинный нагрев более экономичный, так как при нём расходуется меньше энергии на нагрев сердцевины детали.

При глубинном нагреве тепло выделяется по всей толщине закаливаемого слоя, не требуется ждать, пока тепло распространится на требуемую глубину, как при поверхностном нагреве. Глубинный нагрев более производительный (применяется на практике). Так как глубина проникновения тока в металл зависит от частоты, то поверхностная закалка требует различных толщин закаливаемого слоя.

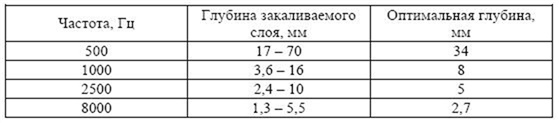

Значения глубины закаленного слоя

Таблица 1.1

Требуемые значения глубины закаленного слоя внутри приведенных интервалов обеспечивают точное регулирование времени нагрева.

Различают следующие виды поверхностной закалки:

1. одновременная;

2. одновременно-поочередная;

3. непрерывно-последовательная.

Одновременная закалка заключается в одновременном нагреве всей закаливаемой поверхности с последующим охлаждением поверхности. Индуктор и охладитель удобно совместить. Применение лимитируется мощностями питающего генератора. Нагреваемая поверхность не превышает 200–300 см2.

Одновременно-поочередная закалка характерна тем, что отдельные части нагреваемой детали нагреваются одновременно-поочередно.

Непрерывно-последовательная закалка применяется при большой протяженности закаливаемой поверхности и заключается в нагреве участка детали при непрерывном движении детали относительно индуктора либо наоборот. Охлаждение поверхности следует за нагревом. Возможно применение отдельных охладителей или совмещенных с индуктором.

На практике идея поверхностной закалки реализуется в закалочных станках (рис. 2.8). Различают специальные станки, предназначенные для обработки определенной детали или групп деталей, незначительно отличающихся размеров и универсальные – для обработки любой детали.

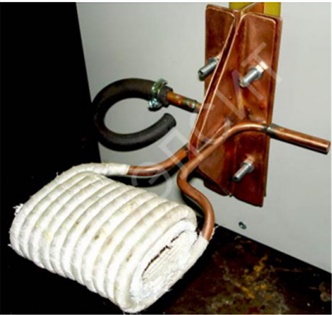

Рис. 2.8. Закалочная установка

Закалочные станки питаются от машинных генераторов промышленной частоты 2,5–8000 Гц. Станки состоят из следующих элементов:

1. понижающий трансформатор;

2. индуктор;

3. батарея конденсаторов;

4. система водяного охлаждения;

5. элемент контроля и управления работы станка.

Универсальные станки снабжаются устройствами для закрепления деталей, их передвижения, вращения. Конструкция закалочного индуктора зависит от вида поверхностной закалки и от формы закаливаемой поверхности. Существует индуктор для закалки внешних поверхностей цилиндрических деталей, внутренних плоских поверхностей и т. д.

Бывают цилиндрические, петлевые, спирально цилиндрические и спирально плоские индукторы.

При низких частотах индуктор может содержать магнитопровод (в ряде случаев).

1.3.4. Индукционный сквозной нагрев

Индукционный сквозной нагрев детали до температуры 900–1200 °С используют для:

1. Нагрева под ковку, штамповку, прессовку, гибку.

2. Нагрева детали при пайке.

3. Нагрева листов для сушки лакокрасочных покрытий.

4. При пайке твердосплавных пластин для режущих инструментов.

5. Для оттиска и обжига детали.

6. Достоинства: малое время

Рис. 2.9. Индукционный сквозной нагрев

Для сквозного индукционного нагрева применяется частота тока 50–10000 Гц с использованием промышленных сетей, для мелких питаний используют ламповые генераторы.

Нагреватели промышленной частоты могут эффективно использоваться при диаметре стальной заготовки до 150 мм. Участки сквозного нагрева выполняются периодического или непрерывного действия.

Источники питания индукционных установок

Для получения частоты в диапазоне от 150 до 8000 Гц используют машинные генераторы. Могут быть использованы преобразователи на основе управляемых вентилей. Для более высоких частот используют ламповые генераторы. В области повышенной частоты используют машинные генераторы. Конструктивно генератор объединяют с приводным двигателем в единый преобразовательный агрегат.

Для частоты от 150 до 500 Гц применяются обычные многополюсные генераторы. Они работают на высоких скоростях вращения. Обмотка возбуждения, расположенная на роторе, питается через контакт кольца. Для частоты от 100 до 8000 Гц используют индукторные генераторы, ротор которых не имеет обмотки.

В обычном синхронном генераторе обмотка возбуждения, вращаясь с ротором, создает в статорной обмотке знакопеременный поток, а в индукторном генераторе вращение ротора приводит к пульсации магнитного потока, сцепленного с магнитной обмоткой. Применение индукционного генератора на повышенной частоте объясняется конструктивными трудностями генераторов, работающих на частоте > 500 Гц. В таких генераторах трудно разместить многополюсные обмотки статора и ротора, привод осуществляется асинхронными двигателями. При мощностях до 100 кВт обычно обе машины объединяют в одном корпусе. При большей мощности используют два корпуса.

Индукционные нагреватели и закалочные агрегаты могут получать питание от машинных генераторов по схеме индукционного или центрального питания.

Индукционное питание выгодно, когда генератор полностью загружается одной установкой, которая работает непрерывно в металлических установках сквозного нагрева.

Центральное питание выгодно при наличии большого количества нагревательных установок, работающих циклически. В этом случае возможна экономия установленной мощности генераторов за счет неодновременной работы отдельных нагревательных установок.

Генераторы обычно используют с самовозбуждением, которые могут обеспечивать мощность до 200 кВт. Такие лампы работают при анодном напряжении 10–15 кВ, для охлаждения анодных ламп рассеиваемой мощности более10 кВт применяется водяное охлаждение.

Для получения высоких напряжений обычно используют выпрямители на газотронах. Мощность, отдаваемую установкой, часто регулируют, изменяя выходное напряжение выпрямителя, и используя надежную экранировку коаксиальных кабелей для передачи высокочастотной энергии. При наличии неэкранированных нагревательных постов должно быть использовано дистанционное управление.

1.4. Диэлектрический нагрев

Механизм диэлектрического нагрева материалов сверхвысокочастотной энергией основан на явлении диэлектрической поляризации – перемещении в некоторых ограниченных пределах связанных электрических зарядов – диполей. Под действием внешнего переменного электромагнитного поля в материале происходит их колебательное движение и переориентация, в результате которых возникают токи проводимости и смещения. Совокупность обоих явлений и обеспечивает нагрев материала.

Преимущества СВЧ-нагрева:

- высокий КПД преобразования СВЧ-энергии в тепловую (близкий к 100%);

- бесконтактный экологически чистый подвод энергии;

- равномерный нагрев по всей массе продукта.

Недостатки:

- сложность оборудования обычно более высока по сравнению с оборудованием для других методов нагрева. Ремонт и настройка требует квалифицированного персонала;

- необходима электроэнергия, отсутствующая в полевых условиях.

Применение:

- сушка керамики, древесины;

- сварка пластмасс;

- сушка клеевых швов;

- разогрев почвы перед землеройными работами;

- разогрев и приготовление пищи.

1.4.1. Установки диэлектрического нагрева

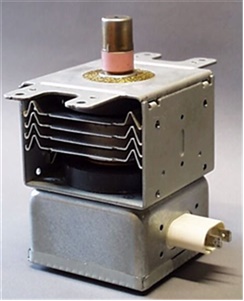

По сравнению с индукционным нагревом, применяемом для разогрева электропроводящих материалов переменным током частотой не более 30 МГц, диэлектрический нагрев проводится на более высоких частотах. В качестве генераторов применяются либо электронные генераторы на лампах (до 300 МГц), либо магнетроны (выше 300 МГц).

На полупроводниках установки диэлектрического нагрева не строятся, так как мощные транзисторы, работающие на высоких частотах, пока не разработаны.

Рис. 2.10. Магнетрон

Магнетро́н (от греч. μαγνήτης – магнит и электрон) – электровакуумный прибор для генерации радиоволн сверхвысокой частоты (СВЧ, микроволн), в котором взаимодействие электронов с электрической составляющей поля СВЧ происходит в пространстве, где постоянное магнитное поле перпендикулярно постоянному электрическому полю. Наиболее известным применением магнетронов являются радары и бытовые микроволновые печи.

Характеристики

Магнетроны могут работать на различных частотах от 0,5 до 100 ГГц, с мощностями от нескольких Вт до десятков кВт в непрерывном режиме, и от 10 Вт до 5 МВт в импульсном режиме при длительностях импульсов главным образом от долей до десятков микросекунд. Магнетроны обладают высоким КПД (до 80 %).

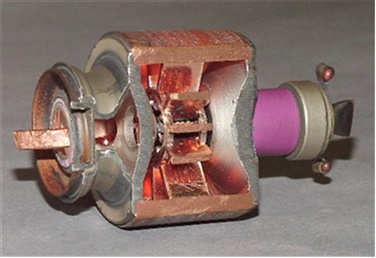

Рис. 2.11. Схема конструкции магнетрона

Магнетрон состоит из анодного блока, который представляет собой, как правило, металлический толстостенный цилиндр с прорезанными в стенках полостями, выполняющих роль объёмных резонаторов. Резонаторы образуют кольцевую колебательную систему. К анодному блоку закрепляется цилиндрический катод. Внутри катода закреплён подогреватель. Магнитное поле, параллельное оси прибора, создаётся внешними магнитами или электромагнитом.

Для вывода СВЧ энергии используется, как правило, проволочная петля закреплённая в одном из резонаторов или отверстие из резонатора наружу цилиндра.

Резонаторы магнетрона представляют собой замедляющую систему, в них происходит взаимодействие пучка электронов и электромагнитной волны. Поскольку эта система в результате кольцевой конструкции замкнута сама на себя, то её можно возбудить лишь на определённых видах колебаний, из которых важное значение имеет π-вид. Этот вид колебаний назван так потому, что напряжения СВЧ на двух соседних резонаторах сдвинуты по фазе на π.

Для стабильной работы магнетрона (во избежание перескоков во время работы на другие виды колебаний, сопровождающихся изменениями частоты и выходной мощности) необходимо, чтобы ближайшая резонансная частота колебательной системы значительно отличалась от рабочей частоты (примерно на 10 %). Так как в магнетроне с одинаковыми резонаторами разность этих частот получается недостаточной, её увеличивают либо введением связок в виде металлических колец, одно из которых соединяет все чётные, а другое все нечётные ламели анодного блока, либо применением разнорезонаторной колебательной системы (чётные резонаторы имеют один размер, нечётные – другой).

Отдельные модели магнетронов могут иметь различную конструкцию. Так, резонаторная система выполняется в виде резонаторов нескольких типов: щель-отверстие, лопаточных, щелевых и т. д.

Схема работы магнетрона: электроны эмитируются из катода в пространство взаимодействия, где на них воздействует постоянное электрическое поле анод-катод, постоянное магнитное поле и поле электромагнитной волны. Если бы не было поля электромагнитной волны, электроны бы двигались в скрещенных электрическом и магнитном полях по сравнительно простым кривым: эпициклоидам (кривая, которую описывает точка на круге, катящемся по наружной поверхности окружности большего диаметра – в конкретном случае по наружной поверхности катода). При достаточно высоком магнитном поле (параллельном оси магнетрона) электрон, движущийся по этой кривой, не может достичь анода (по причине действия на него со стороны этого магнитного поля силы Лоренца), при этом говорят, что произошло магнитное запирание диода. В режиме магнитного запирания некоторая часть электронов движется по эпициклоидам в пространстве анод- катод. Под действием собственного поля электронов, а также статистических эффектов (дробовой шум) в этом электронном облаке возникают неустойчивости, которые приводят к генерации электромагнитных колебаний, эти колебания усиливаются резонаторами. Электрическое поле возникшей электромагнитной волны может замедлять или ускорять электроны. Если электрон ускоряется полем волны, то радиус его циклотронного движения уменьшается, и он отклоняется в направлении катода. При этом энергия передаётся от волны к электрону. Если же электрон тормозится полем волны, то его энергия передаётся волне, при этом циклотронный радиус электрона увеличивается, и он получает возможность достигнуть анода. Поскольку электрическое поле анод-катод совершает положительную работу только в том случае если электрон достигает анода, то энергия всегда передаётся в основном от электронов к электромагнитной волне. Однако если скорость вращения электронов вокруг катода не будет совпадать с фазовой скоростью электромагнитной волны, один и тот же электрон будет попеременно ускоряться и тормозиться волной, в результате эффективность передачи энергии волне будет небольшой. Если средняя скорость вращения электрона вокруг катода совпадает с фазовой скоростью волны, электрон может находиться непрерывно в тормозящей области, при этом передача энергии от электрона к волне наиболее эффективна. Такие электроны группируются в сгустки (так называемые «спицы»), вращающиеся вместе с полем. Многократное, в течение ряда периодов, взаимодействие электронов с ВЧ-полем и фазовая фокусировка в магнетроне обеспечивают высокий коэффициент полезного действия и возможность получения больших мощностей.

Область применения: в радарных устройствах волновод подсоединён к антенне, которая может представлять собой как щелевой волновод, так и конический рупорный облучатель в паре с параболическим отражателем (так называемая «тарелка»). Магнетрон управляется короткими высокоинтенсивными импульсами подаваемого напряжения, в результате чего излучается короткий импульс микроволновой энергии. Небольшая порция этой энергии отражается обратно антенне и волноводу, где она направляется к чувствительному приёмнику. После дальнейшей обработки сигнала он, в конце концов, появляется на электронно-лучевой трубке (ЭЛТ) в виде радарной карты.

В микроволновых печах волновод заканчивается отверстием, прозрачным для радиочастот (непосредственно в камере для готовки). Важно, чтобы во время работы печи в ней находились продукты. Тогда микроволны поглощаются вместо того, чтобы отражаться обратно в волновод, где интенсивность стоячих волн может вызвать искрение. Искрение, продолжающееся достаточно долго,

может повредить магнетрон. Если в микроволновой печи готовится небольшое количество пищи лучше поставить в камеру ещё и стакан воды для поглощения микроволн.

Выводы: Индукционные установки используют токи взаимоиндукции в проводящих металлах. Относятся к электротермическим установкам, где электрическая энергия выделяется непосредственно в нагреваемых изделиях. Обладают большей производительностью.

Отличительной особенностью диэлектрического нагрева является объемное тепловыделение в нагреваемой диэлектрической среде. Диэлектрический нагрев – объемный нагрев, однако не обязательно однородный. Если толщина прогреваемого слоя меньше глубины проникновения, то тепловыделение более однородно.

| Электрические печи сопротивления. Виды, типы электрических печей. |

| Гидроабразивная резка деталей и заготовок |

| Выполнение работ по лазерной резке металлов |