Электрический нагрев сопротивлением в промышленных установках

1.1. Электрическое сопротивление и его физическая сущность

Электрический ток представляет собой направленное движение электрических зарядов под действием электрического поля. Он может осуществляться движением только электронов в вакууме, металлах и материалах, проявляющих свойство сверхпроводимости. Материалы и вещества, обладающие электронной проводимостью, называют проводниками первого рода. Проводящие среды, в которых прохождение тока обеспечивается движением ионов, называют проводниками второго рода. К ним относятся электролиты - растворы и расплавы. Плазма имеет смешанную проводимость.

Согласно электронной теории у металлов, которые являются кристаллическими веществами, ядра атомов находятся в узлах кристаллических решеток, а пространство между ними заполнено электронами (электронный газ). Число свободных электронов в металле очень велико. Так, для меди оно составляет 1029м3.

Проводники второго рода - растворы или расплавы кислот солей, щелочей, оксидов и плазма - имеют два вида электропроводности - электронную и ионную. При постоянном токе у растворов и расплавов наблюдается преимущественно ионная проводимость в соответствии с законом Фарадея. Доля электронного тока в этом случае невелика. При переменном токе появляется существенная доля электронного тока, увеличивающаяся с повышением частоты тока. Процессы переноса вещества в этом случае явно не проявляются, так как наступающая в новом периоде полярность электродов аннулирует действие предыдущей.

В плазме наблюдаются оба вида проводимости, причем доля электронного и ионного токов зависит от давления, температуры и состава плазмы.

В нагревательных процессах используются оба вида проводников, причем их тепловая эффективность прямо пропорциональна электронной составляющей протекающего тока.

Электролизная ванна слабо разогревается протекающим по ней постоянным током большой силы, а электродный котел на переменном токе быстро нагревает до кипения слабоминерализованную воду.

1.2. Электрическое сопротивление металлических нагревательных элементов

Конструкции нагревательных элементов определяются как материалом, так и особенностями технологического процесса и конструкции установки. Применяемые для изготовления нагревательных элементов материалы должны обладать высоким удельным электрическим сопротивлением, малым температурным коэффициентом удельного сопротивления, неизменным электрическим сопротивлением нагревательного элемента в процессе длительного срока его службы. Для изготовления нагревателей с рабочей температурой до 1 500 К наиболее распространенными материалами являются нихромы (сплавы никеля и хрома), фехрали (железохромоалюминиевые сплавы), а также хромоникелевые жаропрочные сплавы.

Нагреватели из нихрома содержат 75-78 % никеля и около 25 % хрома. Увеличение содержания никеля в сплаве повышает его рабочую температуру. Добавка титана способствует увеличению механической прочности сплава. Хромоникелевые жаропрочные сплавы содержат 22-27 % хрома и 17-20 % никеля, их используют при изготовлении нагревательных элементов с рабочей температурой до 1 100 К.

Фехраль - это сплав железа (основа), хрома (до 12-15 %) и алюминия (до 3,5-5,5 %). Нагреватели из фехрали работают в установках с температурой до 1 100 К и выше. Сплавы с содержанием хрома 20-27 % и микродобавками (бора, титана и др.) способствуют получению рабочих температур в диапазоне 1 470-1 620 K, а в отдельных случаях и выше.

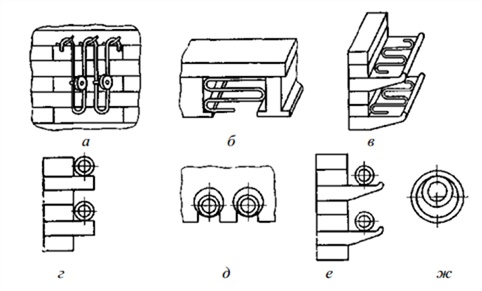

Нагреватели, изготовленные из нихромов и фехралей, могут быть открытыми или защищенными. В первом случае конструкция нагревателя должна быть довольно жесткой, поэтому его изготовляют из проволоки и ленты больших сечений. Открытые нагревательные элементы применяются в печах и бытовых нагревательных приборах, они могут быть проволочными зигзагообразными, проволочными спиральными и ленточными. Диаметр и шаг спирали, а также размеры зигзагов зависят от толщины проволоки и ленты, способа их крепления в нагревательной установке и позволяют в некоторых пределах регулировать температуру нагрева. В зависимости от конструкции нагревательного элемента выбирают способ его крепления на футеровке печи (рис. 1.1).

Рис. 1.1. Расположение нагревателей в электрических печах: а - на крюках; б - под подом; в - на полках; г - на выступах; д - в полу; е - на кронштейнах; в трубах

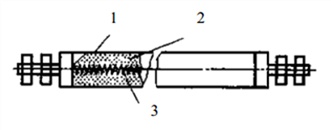

Рис. 1.2. Схема трубчатого электронагревателя: 1 - металлическая трубка; 2 - изоляционный материал; 3 - спираль

При рабочих температурах нагрева до 1 000 К широко применяются трубчатые электронагреватели - тэны, представляющие собой (рис. 1.2) металлическую трубку 1, заполненную теплопроводным электроизоляционным материалом 2, в котором находится электронагревательная спираль 3. В качестве наполнителя применяется плавленый пе- риклаз. По сравнению с открытыми электронагревателями, тэны более электробезопасны, могут работать в воде, жидких углеводородах, жидком металле, расплавах солей, оксидов и в других средах. Они стойки к вибрациям и механическим нагрузкам. Мощность тэнов - от 100 Вт до 15 кВт, рабочее напряжение - 36-380 В, рабочая температура - 400-1 000 К. Срок службы тэнов - 10-40 тыс. ч и более.

Нагреватели из дисилицида молибдена MoSi2 могут работать не только при высокой температуре (2 000 К), но и в окислительной среде.

Их изготавливают методом порошковой металлургии. В окислительной атмосфере при температуре выше 1 300 К на поверхности нагревательного элемента происходит образование защитной пленки из оксида кремния. Работа нагревателя при температуре 2 000 К и выше ведет к разрушению старого слоя из SiO2 и образованию нового. В результате уменьшается площадь поперечного сечения нагревателя и возрастает его сопротивление, поэтому эксплуатация таких нагревателей при температуре выше 1 900 К нежелательна.

Керамические электронагреватели используют свойства некоторых керамических материалов приобретать высокую электропроводность с повышением температуры. Таким материалом является, например, оксид циркония, содержащий 4 % оксида кальция или 6 % оксида иттрия. С помощью этих нагревателей можно достигать температур до 2 300 К.

Сверхвысокотемпературные установки (с рабочей температурой 2 300 К и выше) используют нагревательные элементы, изготовленные из тугоплавких металлов, графита и угля. Для изготовления нагревательных элементов из тугоплавких металлов применяют молибден, тантал, вольфрам в виде проволоки, ленты, стержней и листов. Такие нагревательные элементы работают лишь в атмосфере инертных газов: аргона, гелия, водорода, азота, а также в вакууме.

Электронагреватели из графита используются в установках с рабочей температурой 1 800-2 700 К, при этом их применение ограничено из-за интенсивного окисления на воздухе, начиная с температуры 800 К. Эти нагреватели изготавливают в виде стержней круглого или квадратного сечения, а также в виде труб длиной до 1 000-1 500 мм.

1.3. Электротермические установки электрообогрева

Нагревательные установки, использующие электрическую энергию, применяют для сушки изделий после окраски, пропитки, сушки помещений при строительных работах, подогрева газов для различных технологических целей, отопления помещений; для разогрева емкостей с жидкостью, пластичными и вязкими материалами, нагрева твердых тел и устройств - прессов, штампов; прогрева технологических трубопроводов, для прогрева бетона и т. д.

Электрокалорифер представляет собой электронагревательное устройство, состоящее из нагревательного элемента и вентилятора и предназначен для нагрева воздуха и различных газов в технологических процессах.

Электрокалориферы с вынужденной конвекцией, обеспечивающей интенсивный теплообмен, обладают в несколько раз меньшей поверхностью нагрева по сравнению с поверхностями электронагревательных устройств со свободноконвективным способом теплообмена. При невысоких температурах нагревательных элементов (500 К) в электрокалориферах применяется закрепленная на изоляторах открытая проволочная спираль [31].

В отопительных калориферах применяются как простые, так и оребренные трубчатые электронагреватели, имеющие большую поверхность нагрева. Такие калориферы предназначены для нагрева воздуха до 400 К в системах воздушного отопления, вентиляции, искусственного климата и в сушильных установках. Отопительный калорифер состоит из кожуха и трубчатых нагревательных элементов, температура выходящего воздуха поддерживается автоматически.

В различных отраслях промышленности и сельском хозяйстве широко используются радиационные нагреватели. Они передают тепловую энергию в окружающее пространство излучением. Проникновение излучения в глубь нагреваемого тела зависит от длины излучаемой волны и прозрачности тела.

Электрические отопительные устройства.

Отопление с помощью электрической энергии экономически оправдано в следующих случаях: когда для использования другого вида энергии требуются значительные капитальные затраты - строительство новой котельной; когда есть трудности в обеспечении топливом; когда необходимо учитывать экологический фактор - чистоту окружающей среды; когда использование электрической энергии в ночное время выравнивает суточный график электрической нагрузки.

Существуют следующие способы электроотопления: отопление электрокалориферами с подогревом воздуха; отопление с помощью панельных нагревателей; отопление с использованием низкотемпературного лучистого обогрева.

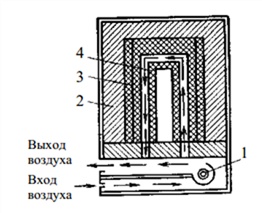

При отоплении помещений используют теплоаккумулирующие устройства, которые в ночное время подключают к электрической сети. Они работают на обогрев помещений и одновременно запасают теплоту в теплоаккумуляторе для использования ее в дневное время (рис. 1.3).

Мощность теплоаккумулирующей способности установки определяют площадью отапливаемого помещения и климатическими условиями местности. Иногда в качестве теплоаккумулирующего элемента служат электрокотлы большой емкости, обеспечивающие значительное накопление тепловой энергии. Работа систем с теплоаккумуляторами положительно сказывается на работе электростанций, обеспечивающих электрической энергией данный район: при этом варианте электрообогрева повышается электрическая нагрузка станций в ночное время, что способствует выравниванию суточного графика нагрузки и более рациональному использованию мощности системы электроснабжения.

Иногда в качестве нагревающих поверхностей используют пол, потолок и стены помещения, в которые монтируются нагревательные элементы. Этот способ отопления, использующий низкотемпературный обогрев, позволяет уменьшить массу нагревательной установки, получить высокое распределение температуры в помещении, создать хорошие гигиенические условия и достичь выгодных экономических показателей. Такие отопительные системы бывают двух типов:

1) системы, в которых теплота выделяется в жестких или гибких встроенных нагревательных элементах, расположенных на относительно большой площади теплоизлучающей поверхности;

2) системы с нагревательными кабелями, вмонтированными в теплопроводящий строительный материал, который может перераспределять тепловой поток.

Рис. 1.3. Электрический теплоаккумулирующий нагреватель: 1 - вентилятор; 2 - теплоизоляция; 3 — запасающий теплоту элемент; 4 — тепловыделяющий элемент

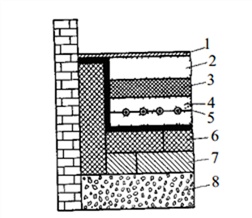

Рис. 1.4. Схема обогрева помещения: 1 — настил пола; 2, 4 — мастика; 3 — теплораспределяющий слой; 5 — плоский тепловыделяющий проводник; 6 — водозащитный слой; 7 — стекловолокнистая прокладка; 8 — бетон

График работы нагревательных установок регулируется в зависимости от температуры в помещении. Обогрев помещений может выполняться и путем укладки в пол специальных тепловыделяющих элементов, как показано на рис. 1.4.

Установки для прогрева бетона и грунта.

Один из рациональных способов электропрогрева бетона - пропускание через него тока. Для подвода энергии в массу прогреваемого бетона служат различные электроды. Их изготавливают из арматуры диаметром 6-10 мм или стальных полос.

По способу размещения электродов различают: внутренние электроды, закладываемые в тело бетона; нашивные, прикрепляемые к поверхности опалубки или щитам со стороны, примыкающей к бетону; плавающие, укладываемые на открытую поверхность бетона. Рациональнее групповой способ размещения электродов, когда в каждую фазу питающей сети включают не один, а группу электродов, обеспечивая при этом более равномерный прогрев массы.

Для оттаивания грунтов применяют электропрогрев прямым пропусканием тока. Оттаивание грунтов можно вести от наружной поверхности к слою талого грунта или в обратном направлении. В первом случае для электропрогрева применяют горизонтальные и сравнительно короткие вертикальные электроды. Мерзлый грунт - плохой проводник, поэтому в начале прогрева на наружную поверхность укладывают смоченный слабым электролитом слой опилок, в котором первоначально и выделяется тепловая энергия.

Когда возникает необходимость оттаивать грунт на всю глубину его промерзания, применяют вертикальные глубинные электроды. Их забивают в грунт сквозь толщу мерзлого слоя на 15-20 см в слой талого грунта. В начале прогрева электрический ток, проходящий в талом слое, нагревает его и оттаивает расположенную над ним часть мерзлого слоя.

Для оттаивания грунта применяют электроды диаметром 12-20 мм, после забивания в грунт их соединяют в три группы для подключения к трехфазной сети. Длина электродов должна превышать глубину промерзания грунта к моменту начала оттаивания на 0,2-0,3 м. Продолжительность нагрева зависит от толщины оттаиваемого слоя и влажности грунта.

В городском электроснабжении применяется электрический обогрев дорожных покрытий на перекрестках, пешеходных тротуаров, взлетно-посадочных полос в аэропортах с целью предотвращения образования гололедицы.

1.4. Электрические печи сопротивления

В настоящее время электрические печи сопротивления (ЭПС) применяются для технологических операций в различных отраслях народного хозяйства: машиностроении, металлургии, легкой и химической промышленности, строительстве, коммунальном и сельском хозяйстве. Перечень материалов, обрабатываемых в ЭПС, и видов технологических процессов, проводимых в ЭПС, необычайно широк, что привело к большому разнообразию конструкций ЭПС, выпуску их и массовым тиражом, и малыми сериями, и даже в штучных вариантах.

Технологические процессы, проводимые в ЭПС, осуществляют нагрев главным образом посредством электричества, и лишь в ряде случаев используется возможность нагрева в вакууме или защитных газах. Поэтому общие принципы построения печных установок можно свести к следующему.

По рабочим температурам ЭПС их классифицируют как низкотемпературные (900-1 000 К), среднетемпературные (1 000-1 600 К) и высокотемпературные (выше 1 600 К). Исходя из достигаемых рабочих температур ЭПС, применяются различные материалы для изготовления нагревательных элементов, огнеупорные и теплоизоляционные материалы.

По технологическим процессам, выполняемым в ЭПС, последние можно поделить на нагревательные и плавильные, по режиму работы - на периодически и непрерывно действующие. Печи периодического действия бывают камерные, камерные с выдвижным подом, шахтные, кол- паковые, элеваторные; печи непрерывного действия - конвейерные, толкательные, рольганговые, карусельные, с шагающим подом, с пульсирующим подом, барабанные, протяжные и др.

Все названные ЭПС отличаются друг от друга способом и механизмом помещения нагреваемых тел в рабочее пространство печи. Размеры и мощности печей различны: они определяются необходимой производительностью, уровнем нагрева и теплофизическими характеристиками нагреваемого материала или изделий [29, 30, 32].

Электропечи сопротивления непрерывного действия (методические печи).

При отработанном технологическом процессе термообработки заготовок с целью увеличения производительности часто применяют непрерывно действующие печи. Согласно требованиям технологического процесса в таких печах кроме нагрева изделий до заданных температур можно производить их выдержку при этой температуре, а также их охлаждение. В этих случаях печи выполняют состоящими из нескольких зон, протяженность которых зависит от заданных условий проведения технологических операций.

Иногда печи непрерывного действия объединяют в один полностью механизированный и автоматизированный комплекс, состоящий из нескольких печей. Такая линия может включать в себя закалочную и отпускную печи с последующей заключительной обработкой. Печи непрерывного действия различаются механизмами перемещения нагреваемых изделий в рабочей зоне печи.

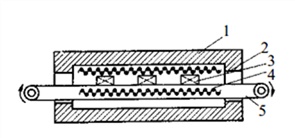

Конвейерная печь - это ЭПС непрерывного действия с перемещением изделий на горизонтальном конвейере. Данная конструкция печи (рис. 1.5) включает конвейер - полотно, натянутое между двумя валами, которые приводятся в движение электродвигателями. Предназначенные для обработки изделия укладываются на конвейер и передвигаются на нем через рабочее окно печи. Конвейерная лента может быть выполнена плетеной из нихромовой сетки, штампованных пластин или литых цепных звеньев, выдерживающих высокую температуру.

Лента конвейера размещается целиком в камере печи и не остывает, валы же конвейера находятся в очень тяжелых температурных условиях и требуют водяного охлаждения. По этой причине концы конвейера, как правило, выносят за пределы печи, из-за чего возрастают потери теплоты в связи с остыванием конвейера у разгрузочных и загрузочных окон. Нагревательные элементы в конвейерных печах чаще всего размещаются на своде или в поду (под верхней частью ленты конвейера), иногда на боковых стенках печи.

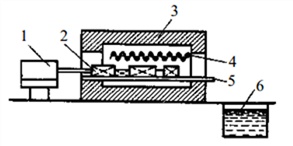

Конвейерные нагревательные печи, как правило, применяются для нагрева мелких деталей до температуры 1 000-1 200 К. При работе с высокими температурами (выше 1 400 К) применяются печи непрерывного действия с перемещением изделий проталкиванием вдоль рабочего пространства. Такие печи называют толкательными (рис. 1.6). Они применяются для нагрева как мелких, так и крупных деталей. На поду таких печей укладывают направляющие в виде труб, рельсов или роликового пода, изготовленных из жароупорного материала, и по ним в специальных поддонах перемещают нагреваемые изделия. Поддоны могут быть сварные или литые.

Загруженные поддоны перемещают электромеханическими или гидравлическими толкающими устройствами. Преимуществом таких печей перед другими типами методических печей является отсутствие необходимости применения сложных деталей из жароупорных материалов.

Рис. 1.5. Схема конвейерной ЭПС: 1 - теплоизолированный корпус; 2 - загрузочное окно; 3 - нагреваемое изделие; 4 - нагревательные элементы; 5 – конвейер

Рис. 1.6. Схема толкательной ЭПС: 1 - толкатель с приводным механизмом; 2 - нагреваемое изделие; 3 - теплоизолированный корпус; 4 - нагревательные элементы; 5 - подина печи; 6 - закалочная ванна

Недостатком этих печей является наличие поддонов, что ведет к увеличению тепловых потерь и к повышенному расходу электрической энергии, ограниченный срок службы поддонов из-за выгорания металла.

Печи толкательного типа, предназначенные для нагрева крупных заготовок правильной формы, выполняют без поддонов. Водородные толкательные печи предназначены для различных технологических процессов, требующих нагрева в водороде или диссоциированном аммиаке. Они широко применяются при производстве металлокерамических деталей и твердых сплавов, для обжига и спекания керамики, для отжига и пайки металлических изделий.

Электропечи сопротивления для плавки металлов.

В конструкциях печей этого типа производится выплавка цветных металлов и сплавов олова, свинца, цинка и различных сплавов, имеющих температуру плавления 600-800 К. Главным достоинством этих печей является простота конструкции, источников питания и технологического процесса, благодаря чему были созданы автоматизированные разливочные агрегаты с применением микропроцессоров и роботов-манипуляторов.

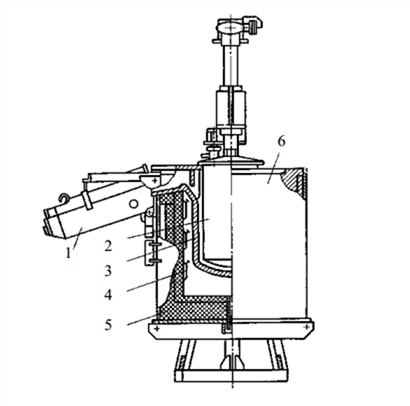

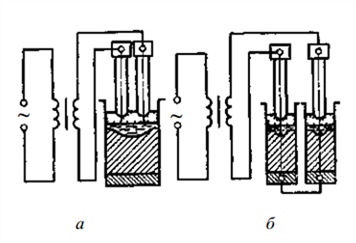

Электропечи сопротивления подразделяются на тигельные и камерные. Тигельные печи (рис. 1.7) представляют собой металлический сосуд - тигель 3 (из чугуна, с внутренней обмазкой специальными оксидами), помещаемый в огнеупорный цилиндрический корпус 5, защищенный снаружи металлическим кожухом 6. Между тиглем и футеровкой размещают электрические нагреватели 4.

Рис. 1.7. Тигельная ЭПС: 1 — желоб; 2 — механический вытеснитель; 3 — тигель; 4 — нагреватель; 5 — футеровка; 6 — кожух

Представленная на рис. 1.7 тигельная ЭПС оборудована механическим дозатором и применяется в массовом производстве. Дозирование металла в промежуточный ковш робота-манипулятора или литейную форму производится с помощью механических, пневматических или электромагнитных устройств. В данной конструкции печи механический вытеснитель 2 размещен на каретке, движущейся вверх и вниз по направляющей колонке. В результате расплавления металла и доведения его температуры до необходимого уровня вытеснитель погружается в тигель и вытесняет порцию металла, которая по желобу 1 поступает в литейную машину.

Камерные печи по размерам больше тигельных печей, их применяют для переплавки алюминия в слитки.

Удельный расход электроэнергии в ЭПС ванного типа составляет 600—650 кВт • ч/кг, КПД — 60—65 %. Во всех типах ЭПС возможны два способа обогрева — внутренний и внешний. При внутреннем обогреве ТЭНы размещаются в расплавленном металле и обеспечивают рабочую температуру 800—850 К. При внешнем расположении открытые высокотемпературные нагреватели обеспечивают рабочую температуру печи 1 100—1 200 К.

Установки прямого (контактного) нагрева.

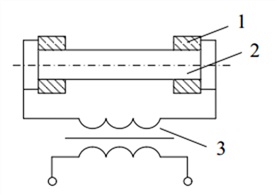

В установках прямого нагрева преобразование электрической энергии в тепловую происходит в нагреваемом материале изделия при непосредственном его подключении к источнику питания по закону Джоуля - Ленца. Такой нагрев эффективен для термообработки изделий, обладающих равномерным сечением по длине и значительным электрическим сопротивлением. Прямой нагрев характеризуется высокой скоростью, пропорционально вводимой мощности, и высоким КПД. Принципиальная схема прямого нагрева представлена на рис. 1.8.

Рис. 1.8. Схема прямого нагрева: 1 - водоохлаждаемые зажимы; 2 - нагреваемое изделие; 3 - печной трансформатор

Данная установка прямого нагрева имеет следующие основные узлы:

1) силовой понижающий трансформатор с обмоткой, охлаждаемой водой, и несколькими ступенями напряжения 5-25 В, позволяющей осуществлять нагрев тел, имеющих разное сопротивление;

2) токопровод от обмотки низкого напряжения трансформатора до водоохлаждаемых зажимов;

3) водоохлаждаемые зажимы, обеспечивающие надежное крепление нагреваемого изделия;

4) привод контактной системы;

5) контрольно-измерительные приборы и блок автоматического регулирования процесса нагрева.

Печи прямого нагрева применяют также для графитизации угольных изделий, получения карборунда и других материалов. Графитировочные печи выполняют однофазными, прямоугольной формы с разъемными стенками. Технологический процесс в них идет при температуре 2 600-3 100 К в вакууме или нейтральной среде. Регулирование вторичного напряжения осуществляется в пределах 100-250 В, потребляемая мощность таких печей составляет 5-15 тыс. кВт • А.

1.5. Электрооборудование печей сопротивления

Современные электропечи сопротивления имеют мощность от долей киловатта до нескольких мегаватт. Печи мощностью более 20 кВт, как правило, выполняют трехфазными и подключают к сетям напряжением 220, 380, 660 В напрямую или через печные трансформаторы. Коэффициент полезного действия ЭПС близок к единице, распределение нагрузки по фазам в печах равномерное.

Электрическое оборудование в ЭПС подразделяется на силовое оборудование, аппаратуру управления, измерительную и пирометрическую аппаратуру.

Силовое оборудование включает: трансформаторы; понижающие и регулировочные автотрансформаторы; блоки питания, приводящие в действие механизмы электроприводов; силовую коммутационную и защитную аппаратуру (рубильники, контакторы, магнитные пускатели, выключатели и предохранители).

Основную массу печей изготавливают на напряжение питающей сети, поэтому они не нуждаются в трансформаторах и автотрансформаторах. Применение понижающих печных трансформаторов увеличивает рабочие токи, что повышает прочность и надежность трансформаторов.

Регулировочные трансформаторы и автотрансформаторы целесообразно применять, когда печь оснащается нагревателями, меняющими свое сопротивление в зависимости от температуры (вольфрамовые, графитовые, молибденовые), а также для питания соляных ванн и установок прямого нагрева.

Как правило, промышленные ЭПС работают в режиме автоматического регулирования температуры, т.е. поддерживается соответствие мощности печи требуемому температурному режиму, что ведет к снижению удельного расхода электроэнергии.

Мощность печи регулируется следующими тремя способами:

1) периодическое подключение и отключение печи к питающей сети (двухпозиционное регулирование);

2) переключение нагревателей печи со схемы «звезда» на схему «треугольник»;

3) переключение последовательного соединения на параллельное (трехпозиционное регулирование).

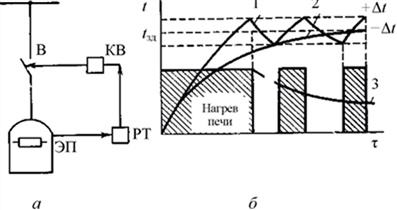

Двухпозиционное регулирование температуры в рабочем пространстве ЭПС предусматривает контроль термопарами, термометрами

сопротивления, фотоэлементами. Блок-схема включения печи и график изменения температуры и мощности при таком способе регулирования показаны на рис. 1.9.

Вследствие поглощения теплоты нагреваемым изделием и потерь в окружающую среду уровень температуры снижается, после чего регулятор температуры вновь дает команду на подключение печи к сети. Диапазон колебания температуры зависит от чувствительности регулятора температуры, инерционности печи и чувствительности датчика температуры.

При трехпозиционном регулировании подводимая к печи мощность изменяется путем переключения нагревателей со схемы «звезда» на схему «треугольник». Регулирование температуры данным способом снижает мощность, потребляемую из сети, что ведет к экономии электроэнергии. Такой метод регулирования весьма эффективен, так как он не оказывает негативного влияния на питающую сеть. Регулирование мощности печи путем изменения питающего напряжения возможно несколькими способами:

а) применение регулировочных трансформаторов и автотрансформаторов с плавным бесконтактным регулированием под нагрузкой;

б) применение потенциалов-регуляторов;

в) включение дополнительных сопротивлений в виде дросселей и реостатов в цепь нагревателей;

г) импульсное регулирование при помощи тиристорных регуляторов.

Рис. 1.9. Блок-схема включения печи (а) и график изменения температуры и мощности при двухпозиционном регулировании (б) : В - выключатель; КВ - катушка выключателя; ЭП - электропечь; РТ - регулятор температуры; 1 - температура печи; 2 - температура нагреваемого тела; 3 - средняя потребляемая печью мощность; t - максимальное значение температуры; tзд - заданное значение температуры; т – время

Рис. 1.10. Схема импульсного регулирования мощности печи: ТР - тиристорный регулятор; УТ - блок управления тиристорным регулятором; ЭП - электропечь; РТ - регулятор температуры

Применение трансформаторов с плавным бесконтактным регулированием под нагрузкой, автотрансформаторов и потенциалов- регуляторов требует значительных энергетических затрат, дополнительных потерь и потребления реактивной мощности. В связи с этим такое регулирование температуры применяется в редких случаях.

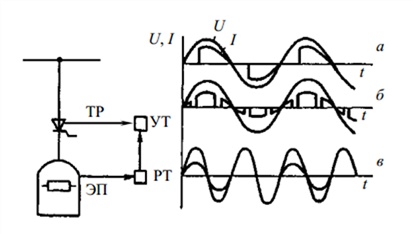

Импульсное регулирование с применением тиристорных элементов осуществляется с помощью управляемых полупроводниковых вентилей, периодичность работы которых рассчитывают в зависимости от тепловой инерционности электропечи. На практике рассматривают три главных способа импульсного регулирования потребляемой мощности от сети (рис. 1.10):

1) регулирование при помощи импульсов при равенстве частоты коммутации удвоенной частоте сети (fk = 2fc, где fk - частота коммутации; fc - частота тока питающей сети) c изменением момента отпирания тиристора называется фазовым (рис. 1.10, а);

2) регулирование при помощи импульсов с повышенной частотой коммутации: fk > fc (рис. 1.10, б);

3) регулирование при коммутации с пониженной частотой, когда fk < fc (Рис. 1.10, в).

Применяя тиристорные установки, можно получить плавное регулирование мощности в широких пределах, причем без дополнительных потерь, обеспечивая необходимую мощность, потребляемую печью.

1.6. Электронагрев растворов и расплавов

Электрические котлы.

Жидкие вещества (вода, расплавы солей, щелочей, оксидов) можно нагреть прямым пропусканием тока через их объем. Такие установки применяют для кипячения воды, варки стекла, термообработки металлов и других процессов.

Электронагреватель прямого действия состоит из цилиндрического стального сосуда, на верхней крышке которого расположены стержневые электроды и охватывающие их трубчатые антиэлектроды. Между ними помещают стеклотекстолитовые цилиндры. Мощность котла регулируют изменением положения изоляционных цилиндров относительно системы электродов и антиэлектродов.

Как правило, номинальный режим работы котла рассчитывается на нагрев воды с удельным электрическим сопротивлением 30 Ом.

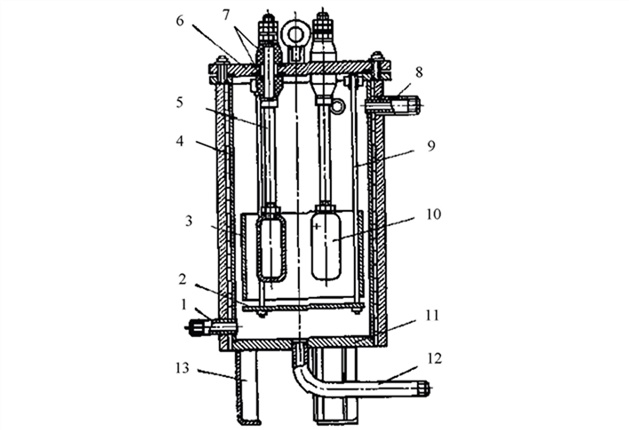

Рис. 1.11. Схема электродного парогенератора: 1 - подвод воды; 2 - дно обечайки; 3 — нулевой электрод; 4 - корпус; 5 - токопровод; 6 — крышка; 7 - изоляторы; 8 - отвод пара; 9 - шпилька; 10 - фазный электрод; 11 - днище; 12 - дренаж; 13 - опора

Изменение плотности рабочей воды с целью получения расчетного удельного электрического сопротивления достигается добавлением в систему или раствора соли, или дистиллированной воды.

Рабочая температура нагретой воды автоматически поддерживается в нужных пределах датчиком регулирующего термометра.

Электрический парогенератор состоит из парогенератора, питательного бака, насоса, соединительных трубопроводов, приборов контроля и управления. Принципиальная схема электродного парогенератора показана на рис. 1.11. У парогенератора имеются электроды цилиндрической формы 10 И нулевой электрод 3, выполненный в форме обечайки. Мощность парогенераторов регулируется за счет изменения уровня воды между фазными электродами и нулевым электродом. Парогенератор работает в автоматическом режиме.

Стекловаренные печи представляют собой ванны, выложенные изнутри огнеупорными материалами. Ванна имеет три зоны (отделения): в первой (варочное отделение) плавят шихту и получают жидкую стекломассу, во второй зоне корректируют рецепт стекла, перетекающего в следующее отделение для выдержки с заданной по технологии температурой. Во всех отделениях в стекломассе находятся электроды: из стали (первая зона), молибдена (вторая зона), графита (третья зона), обеспечивающие протекание тока через стекломассу и нагрев ее по закону Джоуля - Ленца.

Мощность стекловаренных печей колеблется от нескольких сотен до нескольких тысяч киловатт. Они питаются от понижающих трансформаторов с вторичным напряжением от 50 до 200 В. Как правило, такие печи работают круглосуточно.

Жидкостные ЭПС для нагрева металла.

С целью быстрого и равномерного нагрева металлических изделий и заготовок применяются электродные ванны, которые состоят из металлического или керамического тигеля, наполненного солью или стекломассой, в который опущены металлокерамические электроды. В холодном состоянии соль почти неэлектропроводна. При ее нагревании и расплавлении между электродами начинает протекать электрический ток, и в расплаве, как в активном сопротивлении, выделяется огромное количество тепловой энергии.

Теплофизические свойства расплавленных солей, щелочей и оксидов обеспечивают интенсивный теплообмен между средой и погруженными в нее металлическими предметами. Находясь в расплаве, изделия надежно защищены от окисления, эта защита сохраняется и после выемки изделий из расплава, за счет тонкой пленки, остающейся на них.

Печи сопротивления с жидким нагревателем применяют для нагрева изделий из легированных сталей до 1 100-1 600 К перед закалкой, ковкой или штамповкой, а также для отжига деталей из стали и чугуна. Электродные ванны подключают к электрической сети переменного тока через понижающие трансформаторы с вторичным напряжением 10-35 В. Размещение электродов в объеме ванны возможно с дальним и близким расположением. Наибольшее применение получили ванны с близким расположением электродов, погруженных или утопленных в расплав вещества.

Максимально допустимая плотность тока на электродах находится в пределах 1-2 А/см2. В качестве вещества рабочей среды чаще всего применяют хлористые, фтористые, азотнокислые соли, а также щелочи либо в чистом виде, либо в различных смесях, которые позволяют снизить температуру плавления и обеспечить достаточный уровень электропроводности. Для начала работы ванны или расплавления застывшего электролита применяют пусковые нагреватели, которые устанавливают на каркасе с постепенным погружением в ванну с расплавленным составом.

Достоинствами соляных ванн являются: высокие скорость нагрева и производительность по сравнению с другими нагревательными установками при равных геометрических размерах; простота различных способов термической и термохимической обработки изделий; защита от окисления поверхности изделий в процессе их обработки.

Недостатками соляных ванн являются: повышенный удельный расход электроэнергии из-за больших тепловых потерь с зеркала ванны и необходимости непрерывной работы установки (ввиду сложности возобновления работы установки после ее отключения); высокий расход расплавообразующего материала; тяжелые условия труда обслуживающего персонала вследствие высоких температур технологического процесса.

1.7. Нагрев электрошлаковых установок

Практическое использование разогрева расплава соединений шлака до 2 000-2 300 К проходящим по нему электрическим током было положено в основу технологических процессов электрошлакового переплава (ЭШП) и электрошлаковой сварки (ЭШС).

Электрошлаковый переплав.

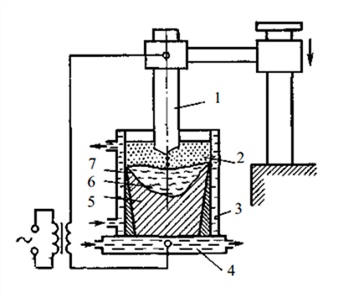

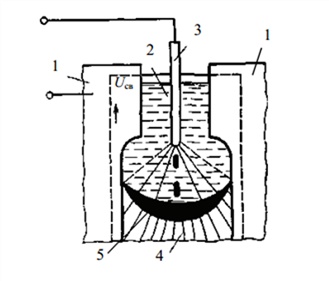

Принцип работы установки ЭШП заключается в следующем (рис. 1.12). Расходуемый электрод 1 из переплавляемого металла погружают в слой электропроводного шлака 2, находящегося в водоохлаждаемом кристаллизаторе 3, закрытом водоохлаждаемым поддоном 4. Электрический ток пропускают между электродом и поддоном через шлак, он имеет высокое электрическое сопротивление и активно разогревается по закону Джоуля - Ленца. Опущенный в расплав шлака торец электрода расплавляется, и капли металла, стекающие с электрода, проходят через шлак, в нем дополнительно разогреваются, очищаются от примесей и собираются на дне кристаллизатора. В результате прекращения поступления тепла в поддон и стенки кристаллизатора скапливающийся металл 5 застывает в виде слитка, в верхней части которого находится ванна расплавленного металла 6. По мере оплавления электрод подается вниз, чем обеспечивается непрерывность процесса.

Главными факторами, влияющими на улучшение качества металла при обработке в установках ЭШП, являются: химическое взаимодействие со шлаком; направленная кристаллизация слитка; формирование слитка в шлаковом гарнисаже 7 (слой между стенкой кристаллизатора и слитком) с образованием гладкой поверхности.

Рис. 1.12. Схема установки ЭШП: 1 - электрод; 2 - слой электропроводного шлака; 3 - кристаллизатор; 4 - поддон; 5 - скапливающийся металл; 6 - ванна; 7 - шлаковый гарнисаж

Основное назначение установок ЭШП - производство слитков из высококачественных сталей, предназначенных для изготовления шарикоподшипников и других ответственных деталей, работающих в крайне тяжелых условиях эксплуатации.

Технологический режим печей характеризуется наличием периодических пульсаций электрического тока, связанных с образованием стекающих капель металла и меняющимся значением межэлектродного промежутка в процессе работы.

В соответствии с техническим заданием форма выплавляемого слитка может быть круглая, прямоугольная, квадратная, трубчатая, фасонная и другая, поэтому печи для производства заданных слитков имеют различные параметры и конструктивное исполнение. По числу одновременно переплавляемых в один кристаллизатор электродов печи ЭШП могут быть одно-, двух-, трех- и многоэлектродными (рис. 1.12, 1.13). Количество и форма переплавляемых электродов определяются условиями производства и электрической схемой ЭШП. При выборе ЭШП для технологического процесса специалисты стремятся к увеличению коэффициента заполнения кристаллизатора, что позволит оптимизировать конструктивное исполнение ЭШП.

Для получения слитков прямоугольного сечения применяется специальная двухфазная бифилярная печь (рис. 1.13, а), главным преимуществом которой по сравнению с обычными однофазными печами является более высокий коэффициент мощности (до 0,9). Более того, у нее меньший удельный расход электроэнергии. В ней возможно одновременное выплавление двух слитков по схеме с последовательным подключением двух печей к одному трансформатору (рис. 1.13, б).

Рис. 1.13. Электрические схемы печей ЭШП: а — двухэлектродная однофазная с бифилярным токопроводом; б — то же, для получения двух слитков

Параметр | ЭШП-2,5 ВГ | ЭШП-10 Г | ЭШП-20 ВГ |

Мощность источника питания, кВ * А | 1 600 | 2 500 | 5 000 |

Максимальный ток, А | 21 000 | 28 000 | 50 000 |

Такой вариант электроснабжения обеспечивает высокие техникоэкономические показатели вследствие сокращения протяженности токопроводов и существенного уменьшения производственной площади, занимаемой печью ЭШП. Главные параметры печей ЭШП представлены в табл. 1.1.

Промышленность выпускает две модификации печей ЭШП. Одна из них осуществляет переплав в неподвижном глухом кристаллизаторе. По другой же схеме кристаллизатор перемещается в процессе переплава относительно переплавляемого слитка или слиток перемещается относительно неподвижного кристаллизатора. В отечественных конструкциях предпочтение отдается печам с перемещаемым кристаллизатором, что облегчает воздействие на шлаковую и металлическую ванны и слиток, обеспечивая тем самым более эффективную эксплуатацию таких печей.

С учетом технологических особенностей работы установок ЭШП они могут снабжаться следующими четырьмя приводами:

привод перемещения электродов обеспечивает непрерывную или периодическую подачу электродов в шлаковую ванну;

приводы перемещения кристаллизатора бывают двух типов: приводы для монтажных перемещений и приводы для монтажных и рабочих перемещений кристаллизатора во время плавки. Различают два вида кристаллизаторов - изложницы и скользящие кристаллизаторы. Первые применяются при плавке с неподвижным кристаллизатором, другие - при плавке с перемещаемым кристаллизатором или вытягиваемым слитком металла;

привод поддона. Поддоны предназначены для охлаждения торца слитка или для подвода электрического тока к слитку. Конструктивно они состоят из медной плиты и стального корпуса, к которому подводится вода для его охлаждения. Медная плита имеет контактный болт для подсоединения токопровода;

привод тележки поддона для выгрузки готового слитка из кристаллизатора.

Печи ЭШП питаются от специальных печных трансформаторов, отличающихся высоким коэффициентом трансформации и различным числом ступеней напряжения, переключение которых возможно под нагрузкой. Токопровод печи состоит из короткой электрической сети и электродов. К данной сети относятся шинопровод из медных шин, верхняя и нижняя кабельные гирлянды и трубошины для подведения к электродам электрического тока.

Технологический процесс переплавки в печах ЭШП делится на вспомогательный, подготовительный и основной циклы.

Во время вспомогательного цикла печь готовят к плавке следующими технологическими операциями: охлаждение слитка в кристаллизаторе после предыдущей плавки; выгрузка слитка и застывшего шлака из печи; снятие огарков электрода и установка новых электродов в элек- трододержатель; чистка кристаллизатора и поддона; окончательная сборка и подготовка печи к следующему циклу.

По окончании вспомогательного цикла приступают к наведению шлаковой ванны в кристаллизаторе - подготовительный цикл. Перед пуском печи ЭШП применяют твердый или жидкий старты процесса. При твердом запуске шлак расплавляют прямо в кристаллизаторе печи с помощью расходуемого электрода и запальных смесей. При жидком старте шлак предварительно расплавляют в специальных печах и уже готовый заливают в кристаллизатор.

Во время основного цикла плавки производится наплавление слитка - это переплав металла и вывод усадочной раковины. Для вывода раковины в конце плавки постепенно снижают подводимую к ванне мощность. Продолжительность переплава зависит от химического состава металла и шлака, а также от размеров полученного слитка.

Электрошлаковая сварка (ЭШС) широко используется для соединения металлов большой толщины из стали, чугуна, меди, алюминия, титана и их сплавов. В качестве тепловыделяющего элемента в этой технологии используют расплавленные шлаки, нагретые до заданной температуры при протекании по ним переменного тока.

Принципиальная схема ЭШС показана на рис. 1.14. Электрод 3 и части свариваемого изделия 1 включают в электрическую цепь через шлак 2, нагреваемый при помощи электрического тока выше температуры плавления свариваемого и электродного металлов. Таким образом электродный и свариваемый металлы расплавляются и стекают на дно сварочной ванны 5, заполняя шов 4. Боковые стороны шва закрываются ползунами, охлаждаемыми с помощью воды.

Рис. 1.14. Схема ЭШС: 1 - свариваемое изделие; 2 - шлак; 3 - электрод; 4 - шов; 5 - дно сварочной ванны

Марка флюса | Химический состав, % | Температура плавления,°С | Удельное электрическое сопротивление, Ом * м | |||

CaF2 | Al2O3 | CaO | MgO | |||

АНФ-1П | 95 | - | 5 | - | 1 300-1 410 | 0,0015-0,0020 |

АНФ-6 | 70 | 30 | - | - | 1 320-1 340 | 0,0030-0,0035 |

АН-291 | 18 | 40 | 25 | 17 | 1 450 | 0,0037-0,0040 |

Управление ЭШС осуществляется автоматами и полуавтоматами, подающими электродную проволоку и флюс (табл. 1.2). Источники питания ЭШС могут иметь разные внешние характеристики (от крутопадающей до жесткой), их мощность варьирует от 60 до 550 кВ • А, вторичное напряжение - от 8 до 63 В переменного тока.

Итак, электронагрев широко используется в процессах переплава различных металлов. Кроме того, он нашел применение в электрошлаковой сварке при соединении массивных металлических деталей.

| Драмтвистер - преимущество перед другими это скорость |

| Крановые электродвигатели |

| Правила выбора электромагнитов грузоподъемных |